Sistemi MES, IIoT e Industria 4.0 tra ostacoli e opportunità

22.10.2018 - Articolo, Veronica Peressotti

L’Internet of Things è oggi considerata una delle tecnologie 4.0 che, tra sfide e opportunità, rivoluzionerà il modo di gestire la produzione. In questo scenario di innovazione ci si chiede: come cambierà il ruolo del software di gestione della produzione e dei sistemi MES all’interno della fabbrica 4.0?

La possibilità tecnica di collegare a una rete informatica degli oggetti anche semplici come lampadine, sensori, utensili, contenitori che, attraverso schemi di indirizzamento unico, sono in grado di interagire tra loro e cooperare coi processi produttivi per raggiungere uno scopo specifico, ha dato il via al concetto di “Internet delle cose” (“Internet of Things” o, abbreviato, IoT).

Uno degli ambiti in cui si sente più parlare dell’applicazione di tecnologie IoT è sicuramente quello dei processi di fabbrica, conosciuto col termine “Industrial Internet Of Things” (IIoT) e considerato uno degli elementi fondanti della 4° rivoluzione industriale che, assieme alle altre tecnologie dell’Industry 4.0, trasformerà il modo di pensare la fabbrica, i processi e le relazioni all'interno di tutta la supply chain, portando alla realizzazione di veri e propri nuovi modelli di business.

A conferma dell’effetto dell’IIoT non solo sulle imprese manifatturiere ma su tutte le aziende product-oriented, un recente studio di Forbes identifica le 5 aree aziendali in cui l’IoT ha il più elevato impatto in termini di business. Il 45% dei rispondenti (composto solo in parte da manager di aziende manifatturiere) definisce prioritaria l’applicazione di queste tecnologie ai processi produttivi (Forbes, 2018).

4 ostacoli tecnici all'IoT in fabbrica

Se dal punto di vista del business la visione è positiva e ottimistica, dal punto di vista tecnico va detto che l’implementazione di soluzioni IIoT può rivelarsi un’attività tutt’altro che semplice. In un recente studio di Forbes (Forbes Insights (2018), “Intelligent world - the state of the IoT”), infatti, sono stati identificati quattro ostacoli principali all’uso di tecnologie IoT in fabbrica.

-

Il primo riguarda la complessità di integrazione con tecnologie, impianti e macchinari già esistenti. L’acquisto di un macchinario industriale comporta un investimento piuttosto elevato, per questo motivo difficilmente viene sostituito prima dei 20 anni di utilizzo. La realizzazione di un progetto di IIoT può, quindi, diventare complessa a causa dell’integrazione con sistemi legacy.

-

Un secondo ostacolo all’implementazione dell’IIoT è dato dal proliferare di numerosi protocolli industriali con i quali la tecnologia IoT deve comunicare per poter realizzare l’integrazione con macchine e dispositivi. Ogni protocollo ha le sue regole, le sue criticità e vantaggi e, non essendoci uno standard comune, è necessario identificare i protocolli per ciascun caso d’uso e assicurarsi che le tecnologie scelte siano compatibili con l’intera piattaforma.

-

Un terzo aspetto potenzialmente critico è quello relativo alla connettività dei dispositivi IoT. È importante che il flusso di dati sia rapido e affidabile, questo significa garantire la sicurezza del dato tramite adeguati sistemi di criptazione e, allo stesso tempo, la massima efficienza in termini di consumo elettrico e di banda. Si tratta di due aspetti chiave se si pensa a uno scenario in cui migliaia di dispositivi comunicano tra loro collegandosi a una rete wireless.

-

Infine, Forbes segnala la mancanza di adeguate best-practice a disposizione degli esperti IT per poter capire come configurare o programmare hardware e software collegati al mondo IoT e per poter gestire eventuali inconvenienti e problematiche, quali, per esempio, intrusioni nei dispositivi connessi alla rete.

Con una sempre maggiore diffusione dell’IoT, la situazione, secondo Forbes, andrà complicandosi: sia i dispositivi hardware, sia il software diventeranno sempre più evoluti e sofisticati, ci saranno nuovi standard, protocolli e opzioni di connettività. Per tenere il passo con questi cambiamenti tecnologici, le imprese dovranno assicurarsi che questi nuove funzionalità siano compatibili con i macchinari, i sistemi e i processi già esistenti.

Le opportunità e i vantaggi dell'Industrial Internet of Things

Nonostante le attuali criticità, sono molte le opportunità offerte dall’IIoT. Come dichiarato da Rich Rogers, dirigente del gruppo Hitachi Vantara, in una recente intervista a Forbes (2018), l’IIoT permette, da un lato di ottenere completa visibilità in tempo reale su quanto sta accadendo in fabbrica e, dall’altro, di rendere autonomi macchine e impianti di produzione.

Grazie alla tecnologia IIoT che mette in comunicazione macchine, sensori, dispositivi, applicazioni e oggetti fisici, i dati relativi a tempi, quantità, ordini, fermi o eventuali altre problematiche derivanti dal processo produttivo possono essere comunicati in tempo reale dagli impianti di produzione. In questo modo è possibile, per esempio, individuare in modo tempestivo eventuali difetti in produzione e verificare in tempo reale l’aderenza del prodotto alle specifiche di realizzazione, con rilevanti effetti positivi sulla qualità del prodotto e del servizio.

Alla luce di quanto illustrato, ci si chiede se la precedente architettura standard e i sistemi applicativi di fabbrica tradizionali sono ormai da considerarsi sorpassati o se possono convivere con queste nuove tecnologie.

L’IIoT è, di fatto, un nuovo modo per mettere in comunicazione macchine e dispositivi con le tradizionali applicazioni industriali utilizzate in fabbrica, quali sistemi SCADA, sistemi MES e ERP.

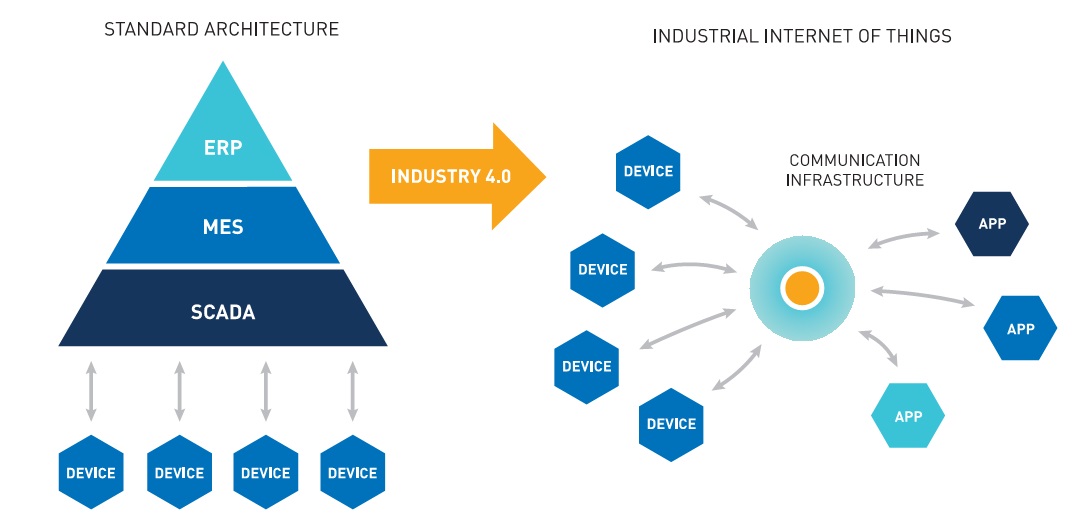

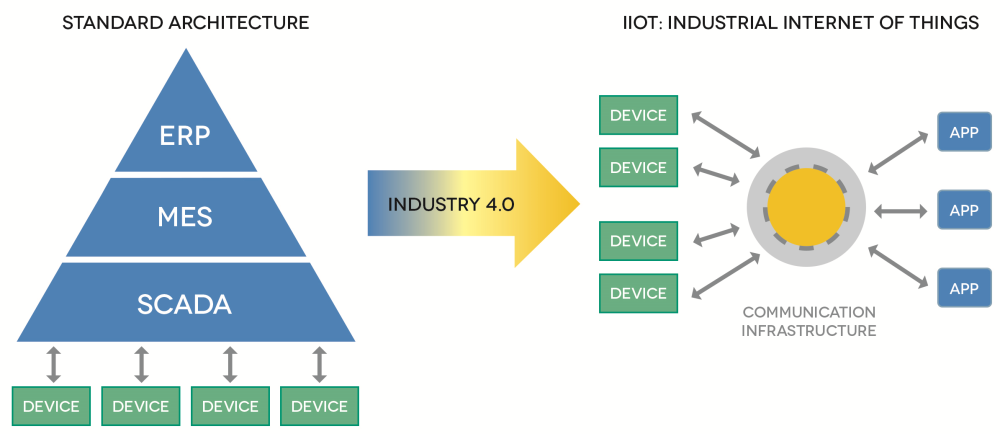

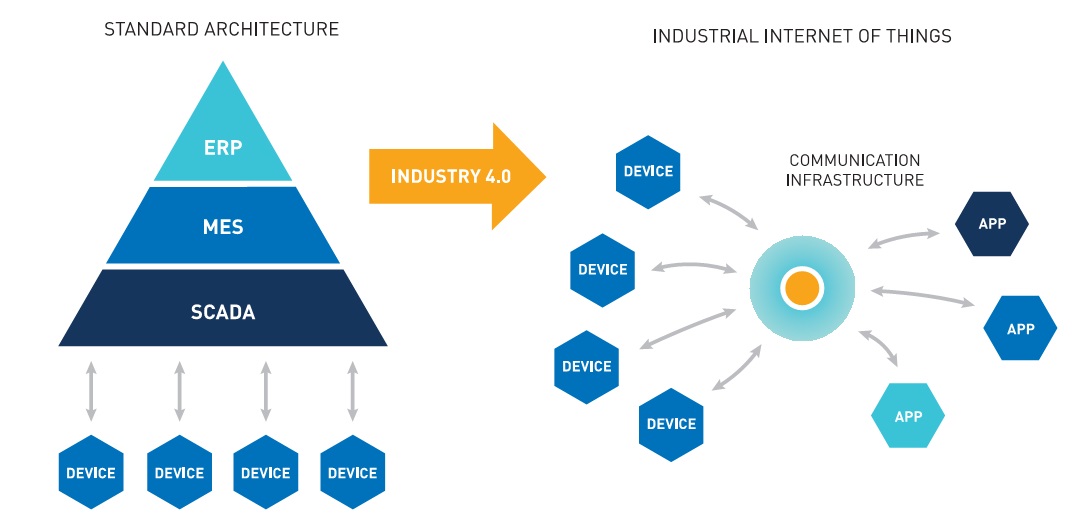

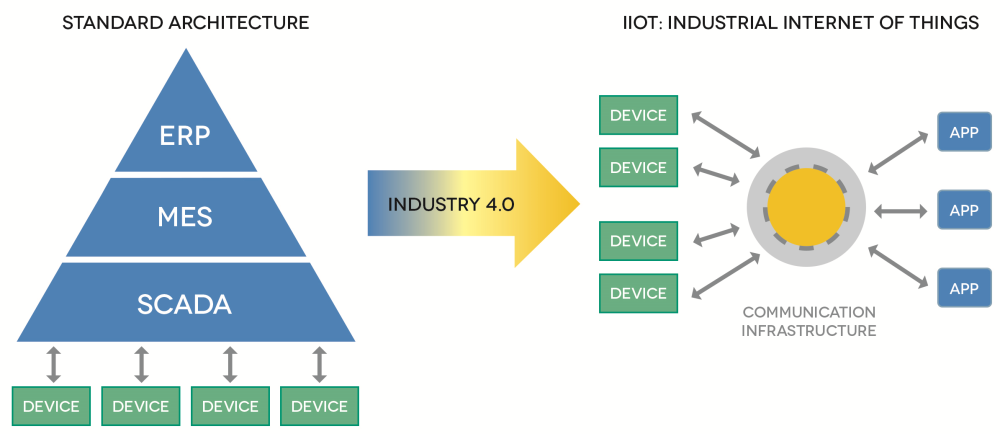

Dal punto di vista logico-architetturale, l’applicazione delle tecnologie IoT al manifatturiero rivoluziona lo schema logico-architetturale che collega le diverse soluzioni software presenti in fabbrica, dalle applicazioni SCADA ai sistemi MES e gestionali ERP.

Nell’impostazione standard, infatti, l’architettura delle soluzioni presenti in fabbrica segue uno schema piramidale dove i sistemi MES rappresentano il collegamento tra il livello business ed il processo produttivo alla base della piramide.

L’Industrial Internet of Things cambia questo schema introducendo nuove regole del gioco: si passa dai dispositivi collegati alle applicazioni, ad applicazioni e dispositivi collegati ad una infrastruttura di comunicazione centrale, rompendo la rigidità dello scambio di dati verticale tra i diversi livelli della piramide.

IIoT e sistemi MES: nuovi ruoli e nuove opportunità

Nell’ambito di questa nuova modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi, i sistemi MES (Manufacturing Execution System) hanno bisogno di reinventare il proprio ruolo. Restare ancorati allo schema tradizionale comporta il rischio di un progressivo isolamento e dell’esclusione dalle nuove opportunità della Industria 4.0, pertanto è necessaria un’evoluzione verso un’architettura aperta e un paradigma di comunicazione e collaborazione che va oltre i confini della fabbrica (Tecnest, 2017).

Con le nuove tecnologie dell’Industria 4.0, infatti, le aziende manifatturiere possono creare nuove forme di collaborazione tra produttori, fornitori e clienti e, all'interno delle imprese stesse, possono attivare il dialogo tra macchinari, sistemi, attrezzature e mettere in connessione interi stabilimenti anche distanti fisicamente e logicamente tra loro. Si parla infatti di integrazione orizzontale e di collaborative manufacturing: si passerà da una organizzazione a silos, monolitica e verticale, a una visione integrata e aperta basata sulla collaborazione tra persone e tra sistemi intelligenti.

In questo contesto i sistemi MES e le tradizionali applicazioni di fabbrica non perdono la loro importanza all’interno di un sistema informativo per la gestione della produzione, anzi, il loro ruolo è sempre più centrale per gestire ed elaborare il gran numero di dati raccolti dal campo con queste nuove tecnologie.

Secondo la visione di Tecnest, il valore aggiunto del software all’interno della fabbrica 4.0 è legato in particolare alla capacità di convogliare e rendere disponibili in tempo reale tutte le informazioni raccolte in fabbrica e di integrarle con l’aspetto umano, unendo i principi del collaborative manufacturing e dell’Internet of Things nel nuovo concetto di Human Centered Manufacturing.

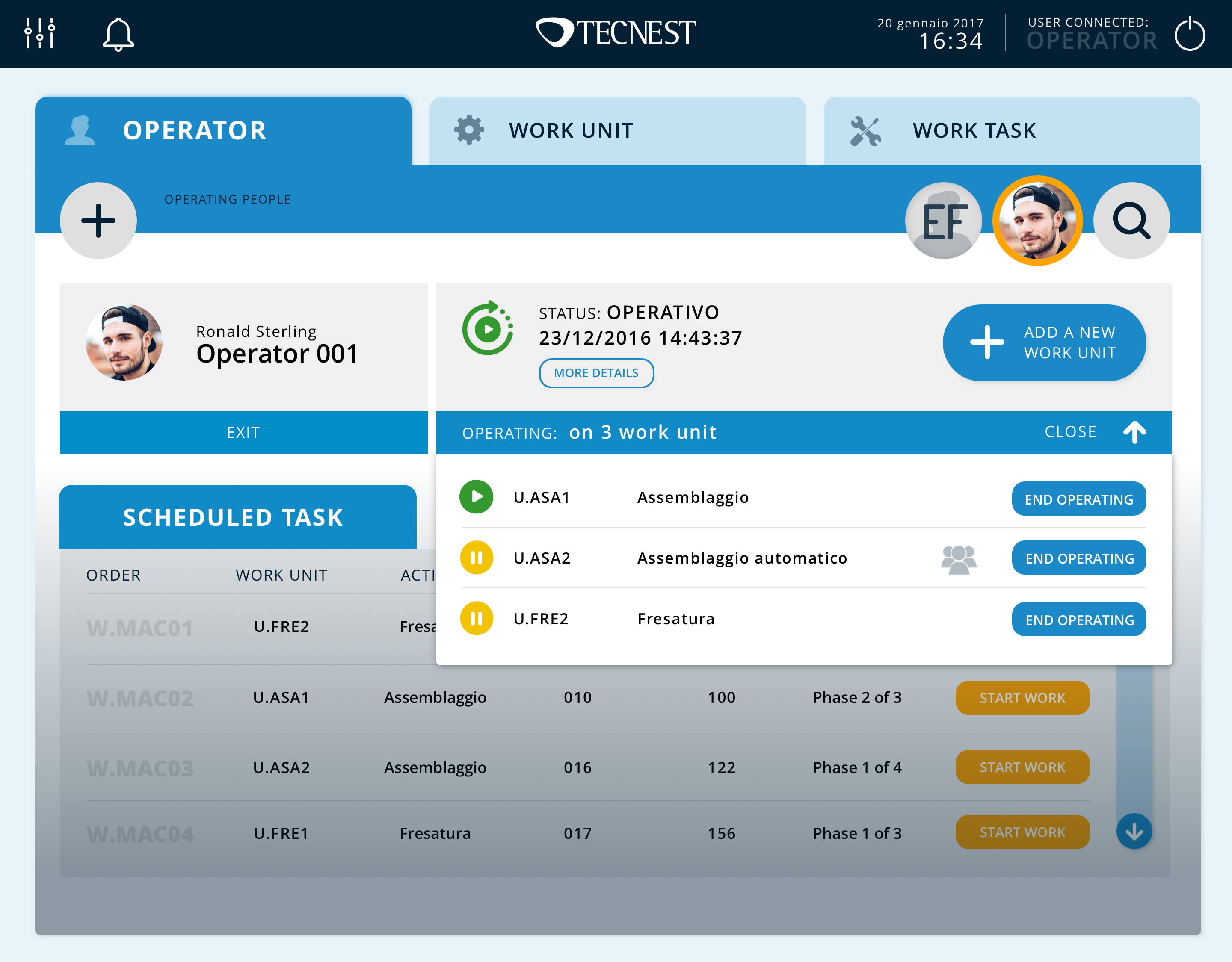

Al cuore dell'industria del futuro c’è l’informazione generata all’interno della fabbrica che dovrà essere gestita e trasformata, grazie all’intervento umano, da semplice dato a conoscenza utile per migliorare i processi e la catena del valore. L’operatore di fabbrica può, ad esempio, visualizzare la propria work list di reparto e integrare i dati raccolti dai dispositivi IoT con quelli relativi allo svolgimento della propria attività in reparto (set-up della macchina, dichiarazione inizio-fine lavorazione, dichiarazione fermi con causali, ecc.). Il manutentore può visualizzare sul suo terminale mobile l’elenco delle attività di manutenzione preventiva da svolgere o dei set-up di macchina previsti dal piano di produzione che necessitano di una sua azione oppure ricevere avvisi in tempo reale su malfunzionamenti o condizioni di allarme per i quali è necessario intervenire. Il supervisore di reparto, invece, ha a disposizione tutte le informazioni per tenere sotto controllo lo stato della produzione sulle diverse linee e prendere decisioni in caso di problemi o necessità (Tecnest, 2017).

All production processes on a single application suite

J-Flex by Tecnest is the only software suite for Supply Chain Management developed in Italy which includes on the same application platform:

-

an Advanced Planning & Scheduling system (APS),

-

a Manufacturing Execution System (MES)

-

solutions for Quality Management, Warehouse Management and Product configurations

-

a solution for Operations Management

-

a Supply Chain Collaboration system

-

a Business Intelligence system for data analysis

All J-Flex software solutions are scalable and can either be installed as integrated solutions or as stand-alone systems to be integrated with the existing ERP or third-part software.

J-Flex 4.U / What's new

Agile

J-Flex 4.U introduces a real revolution in software usability thanks to the new Role-based interface which provides an advanced and "agile" user experience.

No longer do users need to shift from an application to another to find the information useful for their business roles. J-Flex 4.U delivers and presents all the information needed directly on the system's homepage.

Expert

J-Flex 4.U represents the output of Tecnest's over-25-year experience in supply chain and operations processes, with more than 300 customers in the world.

J-Flex provides solutions for 4:

-

Make To Order companies

-

Make To Stock companies

-

Automotive industry

-

Industrial Machines & Components industry

-

Primary Metal Industries

-

Electronic Equipment and Components industry

-

Paper & Allied Products industry

-

Wood & Furniture industry

-

Plastics industry

-

Textile & Fashion industry

-

Process Manufacturing industry

Unique

J-Flex 4.U has been developed by Tecnest in order to give a unique, complete and specific answer to all manufacturing and supply chain management needs.

J-Flex 4.U, in fact, includes many solutions for Manufacturing and supply chain processes (an Advanced Planning & Scheduling system (APS), a Manufacturing Execution System (MES), solutions for Quality Management, Warehouse Management, Product configuration, Operations Management, a Supply Chain Collaboration system, a Business Intelligence system) on the same application platform.

Request for Information

Industrial Internet of Things e il nuovo ruolo dei sistemi MES nella fabbrica 4.0

29.05.2017 Articolo, Veronica Peressotti

29.05.2017 Articolo, Veronica Peressotti

L’applicazione delle tecnologie IoT in fabbrica cambia lo schema logico-architetturale che collega le diverse soluzioni applicative e impone ai sistemi MES di reinventare il proprio ruolo e modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi.

Internet of Things e Industria 4.0

La possibilità tecnica di collegare ad una rete informatica degli oggetti anche semplici come lampadine, sensori, utensili, contenitori od altri manufatti che, attraverso schemi di indirizzamento unico, sono in grado di interagire tra loro e cooperare con i loro vicini per raggiungere uno scopo specifico, ha dato il via al concetto di “Internet delle cose” (“Internet of Things” o, abbreviato, IoT).

Secondo la definizione formulata nella Strategic Research Agenda of the Cluster of European Research Projects on the Internet of Things, infatti, “l’IoT può essere definita come una infrastruttura di rete globale e dinamica con capacità di auto configurazione sulla base di protocolli di comunicazione standard e interoperabili, dove gli oggetti fisici e virtuali hanno un’identità, attributi fisici, personalità virtuale e utilizzano interfacce intelligenti, oltre ad essere perfettamente integrati nella rete info-telematica” (CERP-IoT 2009).

Si tratta di un concetto di cui si sente molto parlare negli ultimi anni in relazione al nuovo paradigma dell’Industry 4.0 e della 4° rivoluzione industriale. In realtà, nonostante quello che si potrebbe pensare, il concetto di Internet of Things ha origine più di 15 anni fa: il termine è infatti stato coniato nel 1999 da Kevin Ashton, ricercatore del MIT di Boston, con l’obiettivo di indicare una rete di sensori wireless e ubiqui che automatizza la raccolta delle informazioni.

All’epoca il concetto era riferito principalmente alla tecnologia RFID, una delle prime tecnologie che hanno reso possibile una rete distribuita di sensori wireless pervasivi. In seguito, grazie alla maggiore diffusione del Web, ai recenti progressi della miniaturizzazione e costi decrescenti degli RFID, delle reti di sensori, dell’NFC, delle comunicazioni wireless, l’IoT sta progressivamente acquisendo un ruolo rilevante in diversi settori di mercato.

Tra i principali ambiti di applicazione dell’Internet of Things troviamola domotica (Smart Home e Smart Building), i trasporti (Smart Mobility, smart car), l’urbanistica e la pubblica amministrazione (Smart City), l’agricoltura (Smart Agriculture) e, ovviamente, l’industria (Smart Manufacturing), dove tematiche legate all’automazione si uniscono a tematiche legate al mondo della robotica.

IIoT e sistemi MES: cambiano le regole del gioco

Secondo gli esperti, l’Internet of Things declinata in fabbrica come “Industrial Internet Of Things” (IIoT) è uno degli elementi fondanti della 4° rivoluzione industriale e, assieme alle altre tecnologie dell’Industry 4.0, trasformerà il modo di pensare la fabbrica, i processi e le relazioni all'interno di tutta la supply chain, con impatti micro e macroeconomici non indifferenti.

L’informatica applicata al mondo manifatturiero non è di certo una novità, come risulta dagli importanti investimenti fatti dalle aziende per dotarsi di sistemi di automazione di processo, di gestionali ERP e di sistemi MES. Quello che cambia con l’applicazione delle tecnologie IoT è lo schema logico-architetturale che collega le diverse soluzioni presenti in fabbrica.

Nell’impostazione standard, infatti, l’architettura delle soluzioni presenti in fabbrica segue uno schema piramidale dove i sistemi MES rappresentano il collegamento tra il livello business ed il processo produttivo alla base della piramide.

L’Industrial Internet Of Things rivoluziona questo schema con nuove regole del gioco: si passa dai dispositivi collegati alle applicazioni, ad applicazioni e dispositivi collegati ad una infrastruttura di comunicazione centrale. L’innovazione viene dall’ubiquità dei potenziali produttori e consumatori di informazioni che rompe la rigidità dello scambio di dati verticale tra i diversi livelli della piramide.

Il nuovo ruolo dei sistemi MES

Alla luce di quanto illustrato, ci si chiede quindi se la precedente architettura standard e i “vecchi” sistemi applicativi di fabbrica sono ormai da considerarsi sorpassati o se sono possono convivere con queste nuove tecnologie.

Di sicuro restare ancorati allo schema tradizionale comporta il rischio di un progressivo isolamento e dell’esclusione dalle nuove opportunità della Industria 4.0.

I sistemi MES (Manufacturing Execution System) hanno bisogno di reinventare il proprio ruolo nell’ambito di una rinnovata modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi. Si rende necessaria un’evoluzione verso un’architettura aperta rappresentata dal nuovo paradigma di comunicazione e collaborazione, che utilizzando le metafore offerte dal mondo di Internet è in grado di proiettarsi sia dentro che fuori dalla fabbrica.

Dal punto di vista dei processi di business, infatti, uno dei principali vantaggi derivanti dalla diffusione dell'Industrial IoT è quello di poter riorganizzare e rivedere radicalmente la produzione in forma integrata con la progettazione, l'organizzazione del lavoro, il controllo di prodotto, il marketing e le vendite, la relazione con i clienti e la successiva manutenzione.

I prodotti dotati di tecnologia Internet of Things, infatti, sono oggetti “intelligenti” che diventano parte attiva del processo di produzione, trasferendo informazioni e mantenendo un legame informativo con la produzione anche dopo che sono usciti dal ciclo produttivo per entrare nel mercato. In questo modo, cambia completamente la pianificazione del ciclo di vita e il modo in cui l'azienda gestisce i prodotti, li segue e li controlla anche quando i processi di produzione si svolgono su più imprese diverse, in contesti diversi, con partner diversi in zone geografiche diverse.

Con le nuove tecnologie dell’Industria 4.0, inoltre, le aziende manifatturiere possono creare nuove forme di collaborazione tra produttori, fornitori e clienti e, all'interno delle imprese stesse, possono attivare il dialogo tra macchinari, sistemi, attrezzature e mettere in connessione interi stabilimenti anche distanti fisicamente e logicamente tra loro. Si parla infatti di integrazione orizzontale e di collaborative manufacturing: si passerà da una organizzazione a silos, monolitica e verticale, a una visione integrata e aperta basata sulla collaborazione tra persone e tra sistemi intelligenti.

La risposta di Tecnest: FLEX for Industry 4.0 - Una via italiana all’Industria 4.0

Tecnest presenta FLEX for Industry 4.0, il nuovo paradigma di soluzioni integrate per la fabbrica 4.0 che offre una risposta all’esigenza di trovare una via italiana alla 4° rivoluzione industriale, dove Industrial Internet of Things e nuove tecnologie web e smart si fondono con la dimensione umana, essenziale in termini di competenze, qualità e versatilità per le produzioni Made in Italy.

FLEX for Industry 4.0 presenta:

-

Una nuova Smart Factory Console web e role-based per il controllo e l’avanzamento della produzione e per gestire le informazioni e i dati raccolti dalle comunicazioni tra macchine-persone e prodotti

-

Innovative funzionalità di Social & Collaborative Manufacturing per mettere in relazione in tempo reale le diverse figure aziendali coinvolte nei processi di produzione. In particolare attraverso il Collaboration Hub di FLEX for Industry 4.0 operatori, supervisori e collaboratori ma anche clienti e fornitori possono visualizzare, pubblicare, condividere e gestire dati e informazioni su processi e attività in modo semplice e immediato.

-

Un nuovo IoT Gateway per integrare e raccogliere i dati di produzione da macchine, sensori, dispositivi, sistemi di automazione ed altri oggetti fisici, secondo i nuovi paradigmi dell’Industrial Internet of Things

In conformità con i nuovi modelli di architettura legati all’Industry 4.0, la Smart Factory Console di FLEX for Industry 4.0 diventa quindi il luogo principale dove si concentrano le attività di interazione e collaborazione (uomo-macchina, uomo-uomo, macchina-uomo) tra gli operatori di produzione e gli elementi del sistema produttivo. Non si tratta solo di una nuova soluzione MES in tecnologia Web bensì di una nuova infrastruttura in grado di parlare il linguaggio dell’Industrial Internet of Things e di fungere da snodo (hub) di smistamento delle informazioni verso le diverse soluzioni Tecnest per la fabbrica.

Macchine, sensori, dispositivi, sistemi di automazione ed oggetti fisici identificabili via RFID vengono collegati ed integrati attraverso l’IoT Gateway. Operatori, supervisori e collaboratori ma anche clienti e fornitori possono cooperare condividendo informazioni e messaggi. Tutte le informazioni ed i dati raccolti si integrano con quelli gestiti dalle applicazioni APS, MES e OPM di Tecnest all’interno dell’ecosistema FLEX for Industry 4.0. In questo modo è possibile ottenere un universo di dati e informazioni completo e integrato che possono essere elaborati e analizzati grazie alle funzionalità di analytics e alle dashboard role-based messe a disposizione dal sistema.

Veronica Peressotti - Tecnest

Rivacold - Tracciabilità e MES per rinfrescare i processi di produzione

Una soluzione MES che guida l’operatore nell’attività di avanzamento e consuntivazione sulla linea dedicata alla produzione di unità condensatrici di Rivacold. Un sistema completo di funzionalità per il monitoraggio e tracciabilità completa per ogni singola matricola al fine di risalire facilmente a eventuali difetti o problematiche in produzione.

L'azienda

Rivacold è un'azienda leader nella costruzione di impianti e gruppi per la refrigerazione che si dividono in 3 principali linee di prodotto:

-

Gruppi Frigoriferi: unità di potenza, unità condensatrici aperte e carenate, gruppi monoblocco e split, centrali frigorifere multicompressore e sistemi integrati

-

Scambiatori di calore: condensatori compatti e ventilati, evaporatori statici, evaporatori ventilati

-

Trasporto refrigerato: gruppi refrigerati a batteria e trazione diretta.

L'ampia gamma di prodotti si sviluppa in versioni standard e a disegno del cliente in diverse applicazioni dedicate ai seguenti mercati Ho.Re.Ca., vending GDO, agro-alimentare, medicale e farmaceutico. Rivacold è oggi un gruppo con 7 divisioni, 5 filiali a livello internazionale e una rete capillare di vendita sia in ambito nazionale che internazionale.

Contesto produttivo e obiettivi

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.

Generalmente il flusso prevede la presenza di una persona per ogni fase, solo in alcuni casi la stessa persona lavora su due fasi contemporaneamente. Le date di consegna, definite dal cliente, sono tassative, mentre il lead time di produzione è di circa 15-20 minuti. I lotti sono generalmente piccoli è possono variare dai 2 agli 80/100 pezzi.

Per garantire la massima visibilità e il miglior servizio al cliente finale, Rivacold aveva l’esigenza di dotare questa linea di un sistema MES per tenere sotto controllo le fasi di produzione, fornendo una guida proattiva agli utenti nell’esecuzione dei diversi step e che allo stesso tempo raccogliesse i dati e garantisse la massima tracciabilità dei componenti, ordini, prodotti finiti, macchine e operatori coinvolti.

Il progetto

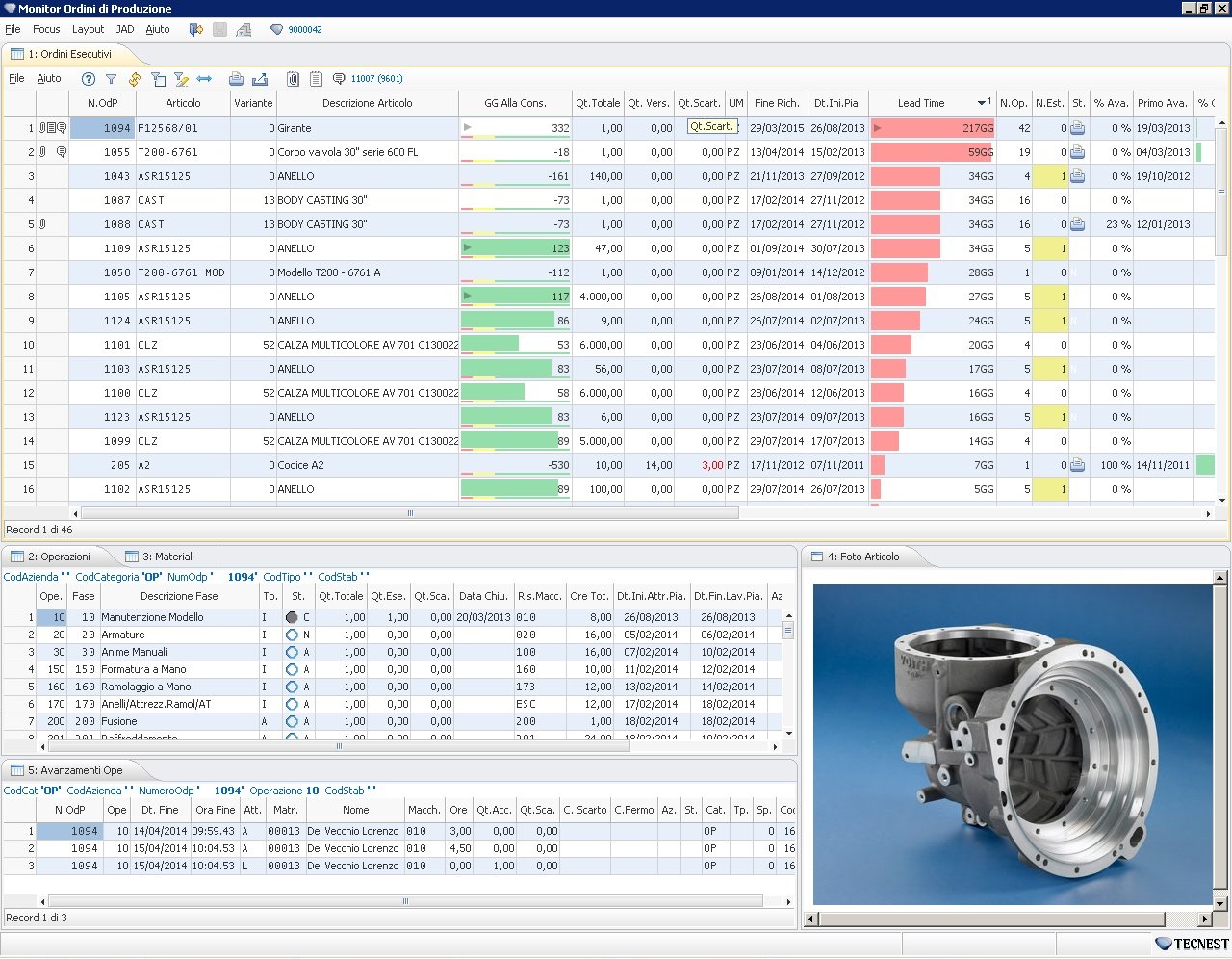

Sulla base delle esigenze e degli obiettivi definiti, è stato implementato il sistema J-Flex MES con l’applicativo client JET per la raccolta dati e consuntivazione in reparto.

Gli ordini di produzione vengono datati dall’MRP del gestionale e acquisiti in J-Flex che effettua una sequenziazione delle attività sulla base di specifici parametri e vincoli. Tale sequenziazione dà luogo a una worklist che approvvigiona la fase di picking dei materiali. Gli ordini di produzione da eseguire vengono infatti visualizzati sul monitor JET a bordo macchina con la rispettiva sequenza dei materiali che devono essere prelevati. Gli operatori possono quindi effettuare le dichiarazioni di ingresso/uscita, di inizio e fine lavorazione e di completamento della fase di picking dei materiali, trasversale a tutte le linee.

Una volta completata questa fase di picking, si inizia con la produzione vera e propria sulla linea. Il sistema MES guida l’operatore nelle diverse attività lungo le fasi del processo produttivo attraverso una sequenza operativa molto semplice, e allo stesso tempo crea i legami di tracciabilità tra le diverse entità coinvolte. (...)

Il sistema J-Flex MES gestisce l’avanzamento in tempo reale sulle varie fasi e il calcolo di tempi e dell’efficienza in produzione. Per ogni ora, viene definito un target produttivo (es. 16 pezzi) e, allo stesso tempo, viene segnato dagli operatori il numero reale di pezzi prodotti. In questo modo è possibile calcolare l’efficienza in termini di pezzi prodotti su pezzi previsti.

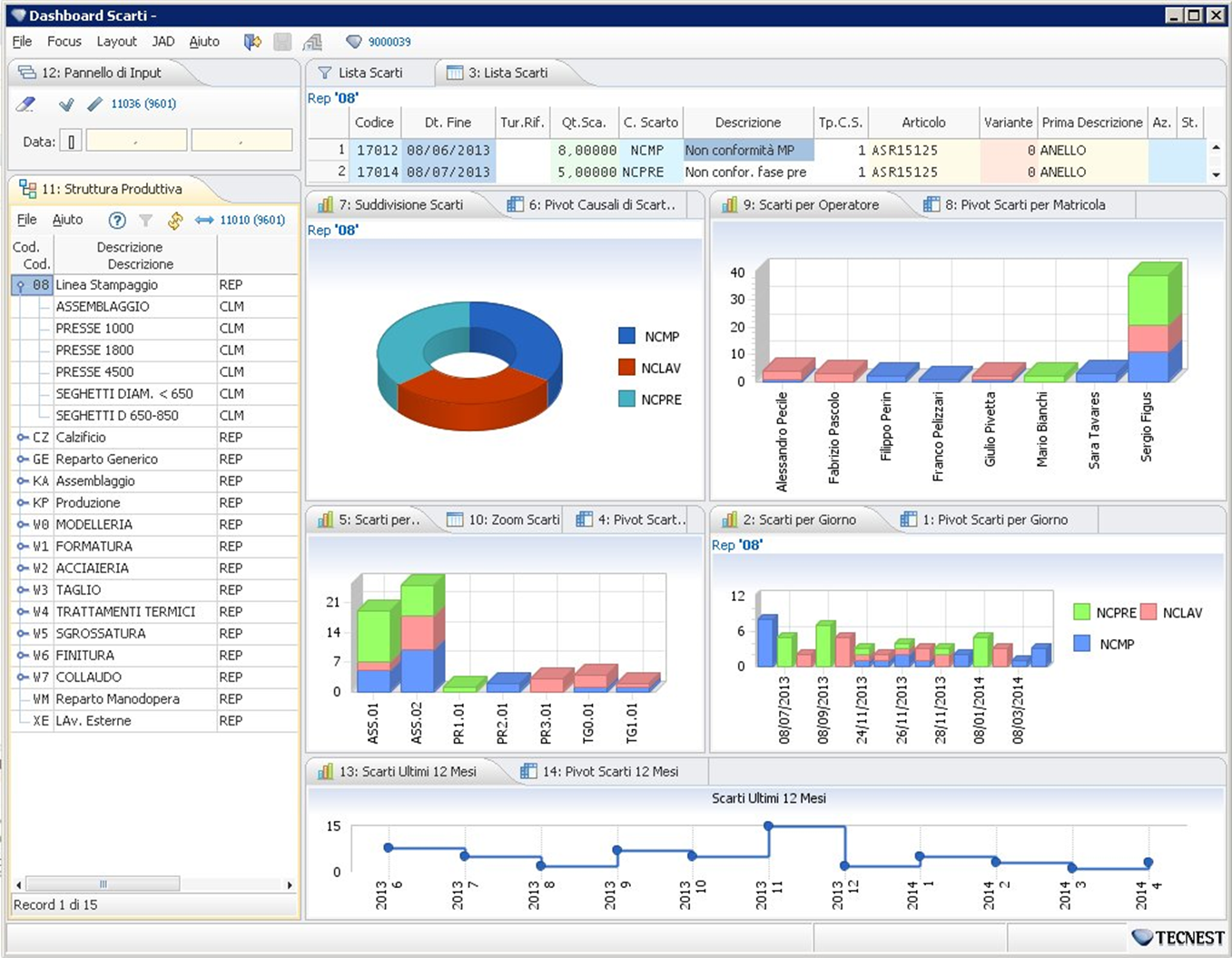

Tali dati e indicatori di efficienza sulla linea sono riportati in forma grafica e riassuntiva all’interno di una dashboard role-based di J-Flex a disposizione del responsabile.

Benefici ottenuti

II sistema MES implementato sulla linea di Rivacold gestisce la raccolta dati, controllo, avanzamento nelle diverse fasi del processo di produzione e garantisce la tracciabilità di ogni singola matricola e la rintracciabilità completa di prodotto e processo in caso di difetti.

Questo ha portato a una drastica riduzione di difetti e errori nella gestione delle attività in produzione dovuta anche allo studio e implementazione di una procedura guidata che segnala automaticamente sul sistema eventuali errori nelle dichiarazioni da parte degli operatori.

Il management di Rivacold ha oggi visibilità su tutti i processi, sulle attività svolte e sui legami tra i componenti utilizzati nel processo produttivo e ha a disposizione informazioni e dati per il monitoraggio e il calcolo dell’efficienza della linea.

Scarica e leggi il case history completo dall'area download

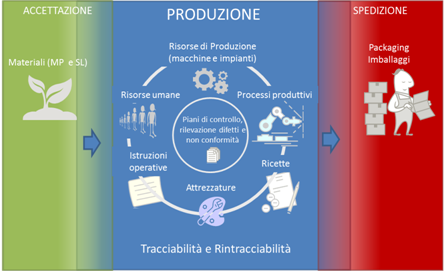

Il MES e la Tracciabilità di prodotto e processo nel Discrete Manufacturing

28.10.2013

Le attuali condizioni di mercato hanno portato le aziende italiane a dover operare a velocità frenetiche gestendo nel contempo un’enorme quantità di informazioni di prodotto attraverso una supply chain globale in espansione.

Ciò è particolarmente vero per le aziende operanti nell'ambito del Discrete Manufacturing (ad esempio per la aziende operanti nel settore dell'elettronica) per cui la riduzione dei tempi per l’introduzione di nuovi prodotti, la sempre maggiore pressione verso una diminuzione dei prezzi unita all'esigenza di garantire un'elevata flessibilità del mix produttivo, i requisiti di conformità alle normative ambientali e di qualità, le complessità tecnologiche e il crescente affidamento all’outsourcing convergono nel loro insieme a creare maggiori rischi in termini di qualità e affidabilità della produzione.

In questo contesto di mercato diventa sempre più importante gestire aspetti quali la tracciabilità di prodotto e processo, al fine di garantire maggiore sicurezza sui prodotti e trasparenza nella gestione della filiera, maggiore fidelizzazione del cliente e minori costi della non-qualità.

Tracciabilità e rintracciabilità

La norma ISO 9000 definisce la “rintracciabilità” come “la capacità di risalire alla storia, all’utilizzazione o all’ubicazione di ciò che si sta considerando”. Questo concetto si specializza immediatamente considerando la tracciabilità come il processo downstream che noti tutti gli elementi in ingresso permette di identificare un preciso lotto di prodotto e rintracciabilità come il processo upstream per cui partendo da un prodotto è possibile ritrovare l’origine di un’anomalia che ha causato la deviazione da quanto era atteso. Nel gestire un processo di tracciabilità fondamentale sarà la capacità di definire la precisione con cui rilevo le “tracce” (si distingue tra tracciabilità totale, semplificata o parziale), prioritario sarà stabilire quali saranno gli oggetti da rilevare (articoli generatori o trasportatori di lotti o matricole) e come dovrà essere gestito il consumo dei materiali (consumo seriale o parallelo, materiali critici o non critici, principali o secondari).

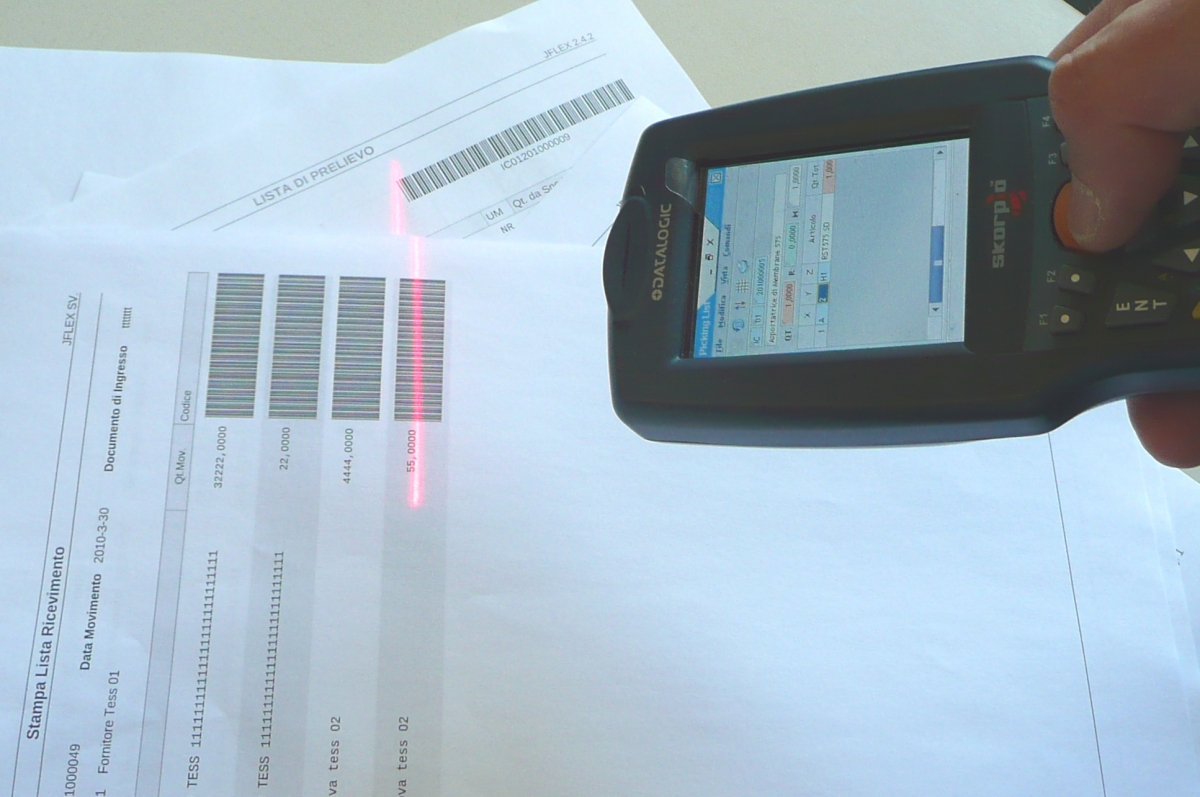

Non bisogna dimenticare, inoltre, che la tracciabilità è sempre strettamente interconnessa ai sistemi di identificazione, tra i principali ricordiamo le codifiche tramite barcode lineari o bidimensionali (es.: EAU/UCC, CODE-128, QR Code, DPMI Direct Part Marking Identification) e i sistemi RFID con lettura/scrittura singola o multipla (es.: TAG attivi, passivi e standard in HF, UHF, NFC Near Field Communication).La scelta del sistema di identificazione sarà sempre dipendente dall’ambiente produttivo e distributivo e dal prodotto, nonché al contenuto evolutivo o non evolutivo che si vuole dare i dati identificati.

Va osservato che la scelta del «corretto sistema di tracciabilità» sarà strettamente connessa alla sua «sostenibilità», al necessario bilanciamento tra risultati attesi ed efficacia ricercata in relazione al costo della realizzazione ed al suo impatto sulla struttura organizzativa.

Tracciabilità e Supply Chain

Oggi possiamo vedere la tracciabilità come qualcosa di sempre più interconnesso al processo distributivo e logistico da cui la sua naturale evoluzione da sistemi di tracciabilità interna (tutto ciò che è legato al preciso sito produttivo all’azienda e ai suoi processi) a sistemi di tracciabilità esterna ossia alla "tracciabilità lungo tutta la filiera produttiva e distributiva". Questo ovviamente porta ad affrontare una serie di tematiche quali, ad esempio, concertazioni preventive ed accordi contrattuali tra i vari attori volte a ottimizzare e a garantire una maggiore trasparenza e coesione tra i vari anelli della supply chain.

Tracciabilità e Vantaggio Competitivo

La tracciabilità non va più vista come un onere, una normativa, un limite regolamentare o legale da rispettare ma va intesa come un «qualcosa» che partendo da storia, condizioni e logistica del prodotto permette di migliorare la gestione della qualità, massimizzare il richiamo mirato dei prodotti difettosi, promuovere l’aumento dell’efficienza con innegabili effetti sulla sicurezza dei prodotti, sulla diminuzione dei costi della non qualità e sulla trasparenza lungo tutta la supply chain. Il tutto porta rapidamente ad un beneficio nel rapporto di fiducia verso il cliente ed agisce come un vero e proprio stimolo ed argomento di vendita e marketing: un ciclo virtuoso il cui fine ultimo è l’incremento del vantaggio competitivo.

Tracciabilità e Discrete Manufacturing: il caso MW FEP (settore elettronica)

Ma cosa significa nel concreto gestire la tracciabilità e la rintracciabilità in un’azienda manifatturiera, in particolare nell’ambito della produzione discreta? Quali sono le entità e i processi coinvolti? Quali i limiti tecnici ed economici? E ancora quali sono gli strumenti software e i diversi metodi di identificazione a disposizione per garantire la tracciabilità e la rintracciabilità in produzione?

In occasione della ventesima edizione del prestigioso Global Logistics Expo 2013 di Bentivoglio (BO), Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services). La presentazione riprende i concetti principali legati al tema della tracciabilità e rintracciabilità conosciuti in letteratura e spiega come tali concetti sono stati applicati nel caso specifico di MW FEP, azienda presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione della tracciabilità si è rivelata un fattore competitivo determinante.

Questo articolo fa riferimento al case history di MW FEP spa, azienda operante nel settore dell'elettronica presso la quale Tecnest ha implementato un progetto MES in cui il tema della tracciabilità ha svolto un ruolo importante. Lo stesso case history è stato presentato al Global Logistics Expo 2013 di Bentivoglio (BO), evento di riferimento per gli operatori del mondo della logistica, del manufacturing e della supply chain.

Un software MES completo

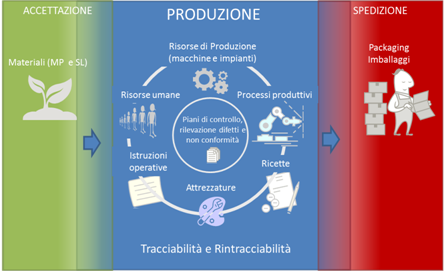

Il software FLEX MES - Manufacturing Execution System - risponde a tutte le problematiche di acquisizione e gestione delle informazioni inerenti un processo produttivo (monitoraggio e controllo della produzione e raccolta dati in fabbrica).

A questa soluzione software si affiancano le soluzioni FLEX TQM, FLEX WMS e FLEX SCC a copertura delle diverse aree funzionali del MES, secondo lo standard MESA Internarional.

Principali soluzioni e funzionalità:

Dispatching dei piani di produzione e dati relativi:

funzionalità che opera in accordo con le diverse funzionalità del MES, trasferendo le informazioni e le istruzioni all’operatore finale con aggiornamento real-time dei piani di produzione.

Il sistema permette la diffusione della documentazione inerente al processo, dai disegni tecnici alle istruzioni operative, gestendo formati statici o video.

Sequenziatore di reparto:

strumento in grado di operare una schedulazione “reattiva”, in grado di rispondere in tempo utile agli eventi (errori, guasti…), permettendo ad esempio attività di preemption (interruzione della lavorazione di un job allo scopo di lavorare un job più urgente) e di passing (sorpasso tra job in attesa di essere lavorati, per motivi d’urgenza).

Lean Manufacturing e Kanban

funzionalità a supporto delle realtà di produzione organizzate in ottica Lean Manufacturing e Kanban. In particolare FLEX presenta un modulo per la gestione del Kanban elettronico che consente la gestione e il monitoraggio in tempo reale dei cartellini kanban.

Acquisizione dati dal campo e Interfacciamento impianti:

funzionalità per l’acquisizione, attraverso opportune interfacce, dei dati raccolti e generati dagli operatori o dai sistemi di controllo di basso livello.

Interfacciamento con gli impianti per l’acquisizione Segnali Stato/Funzionamento; Conteggio automatico Versamenti e Scarti; Interfacciamento con sensori e/o devices; Acquisizione macchine FMS, Multipallet, Acquisizione Automatica Fermi Macchina con Causale.

Gestione della manodopera:

determina la capacità in ore-uomo disponibile e permette di allineare le competenze alle mansioni da svolgere. Si avvale di algoritmi di quadratura per la gestione delle attività indirette.

Monitoraggio e controllo in tempo reale delle risorse e del processo:

fornisce al sistema e agli utenti una visione istantanea e in real-time dello stato di avanzamento la produzione, monitorandone le principali risorse coinvolte (manodopera, impianti e macchinari) e generando eventuali allarmi di produzione (rese, fermi, ecc.) con notifica integrata (email, sms, ecc,.). Si avvale di rappresentazioni grafiche efficaci e sintetiche.

Tracciabilità di prodotto e di processo:

attraverso l’utilizzo di codici univoci e di unità di movimentazione (TU = Tracking Unit), vengono generati i legami di tracciabilità dal prodotto finito alle materie prime. Tali legami riportano i riferimenti sia ai lotti dei materiali utilizzati, sia alle risorse produttive impiegate durante il processo (macchina e manodopera), permettendo di risalire alla fonte degli eventuali problemi segnalati ad ogni livello della filiera.

Gestione Identificazione Materiali

Gestione Stampa Etichette / Supporti Identificativi

Middleware applicativo RFID integrato

Funzionalità logistiche su terminali palmari

funzionalità che consentono di effettuare varie operatività nell'ambito della logistica di magazzino, tracciabilità e qualità su terminali palmari industriali attraverso rete Wi-Fi, utilizzando tecnologia Terminal Server for Mobile Devices. Tutte le funzioni vengono eseguite in tempo reale sul sistema centrale, come se si operasse su una postazione di lavoro da ufficio.

Gestione della qualità di prodotto e di processo (FLEX TQM):

funzionalità che permette di ottenere il pieno controllo del processo produttivo e la tracciabilità dei controlli fino al dettaglio della matricola della singola unità prodotta. Funzionalità principali: Piani di controllo raffinati e flessibili chepermettono di gestire qualunque controllo in ogni fase produttiva; maschere di raccolta dei dati orientate alla produzione per gestire i controlli, i difetti rilevati, riparati e gli scarti; gestione dei solleciti al campionamento e al completamento della rilevazione; controllo di processo (SPC, CPK,...); allarmi sulla difettosità o sul fuori controllo; cruscotti di reparto. La gestione dei controlli sul materiale prodotto a magazzino e i KPI dedicati alla qualità, completano il modulo.

mappatura dei magazzini con regole di movimentazione e estrazione dei materiali. Funzionalità di warehouse management che vanno dal ricevimento acquisti e conto lavoro, dalla gestione delle giacenze a ubicazioni e a lotti, fino alla gestione dei piani di prelievo in base alla pianificazione della produzione e alla spedizione a clienti/terzisti e al packing. Il tutto anche attraverso l’utilizzo di terminali mobili, connessi in tempo reale con il server aziendale.

gestione delle attività di manutenzione preventiva e straordinaria: definizione piani di manutenzione, gestione interventi, consuntivazione attività di manutenzione, gestione magazzino ricambi, analisi KPi per la manutenzione.

Gestione via web degli ordini fornitori/clienti (FLEX SCC):

funzionalità web per la gestione dei processi e dei flussi informativi con fornitori/terzisti e clienti, quali ad esempio: pubblicazione ordini di acquisto e programma consegne per ordini aperti, invio solleciti a fornitori, visualizzazione stato avanzamento commesse, visualizzazione spedizioni effettuate, ecc.

Analisi delle performance e analisi KPI operations:

La funzionalità di analisi delle performance consente di calcolare indicatori sintetici di prestazione al fine di mantenere sotto controllo l'andamento generale del sistema produttivo. Attraverso dashboard configurabili e specifici indicatori di performance (KPI) studiati per l’area MES è possibile calcolare e tener sotto controllo le performance dei processi di produzione.

Gestire la produzione e la logistica del Make Up Made in Italy: il caso Art Cosmetics

Il 21 novembre 2013 a Lazise (VR), nel corso del Global Logistics & Manufacturing Expo, Tecnest presenterà la soluzione J-Flex per l'industria di processo attraverso il Case History del cliente Art Cosmetics, azienda specializzata nella formulazione, sviluppo, produzione e confezionamento di prodotti make-up per conto terzi.

Realizzare un cosmetico, conferirgli qualità e funzionalità è un’attività complessa che implica la necessità di gestire le peculiarità di un contesto produttivo tipico dell’industria di processo.

Garantire una completa tracciabilità di prodotto e processo nel rispetto della relativa normativa farmaceutica, effettuare controlli qualità automatici sulle ricette e lungo il processo produttivo, fornire alla direzione aziendale uno strumento per visualizzare lo stato della produzione in tempo reale, gestendo i processi in modo integrato e sinergico con i magazzini e la logistica. Questi erano gli obiettivi di Art Cosmetics, realtà in forte crescita specializzata nella formulazione, sviluppo, produzione e confezionamento di prodotti make-up (ombretti, rossetti, fondotinta), rigorosamente Made in Italy.

Francesco Geuna (Art Cosmetics) e Marco Quotadamo (Tecnest) presentano caratteristiche e risultati di un innovativo progetto MES (Manufacturing Execution System) che ha permesso di affrontare questa sfida gestendo in modo integrato i processi di produzione, dalla pesatura delle materie prime al confezionamento, migliorando efficienza e produttività.

L'appuntamento è al Global Logistics & Manufacturing Expo, evento di riferimento in italia per gli esperti e le tematiche di gestione della produzione e della supply chain.

L'intervento di Tecnest è previsto per il 21 novembre 2013 alle ore 10.00 presso l'Hotel Parchi del Garda a Lazise.

L'ingresso è gratuito previa registrazione sul sito dell'evento.

Non mancate!

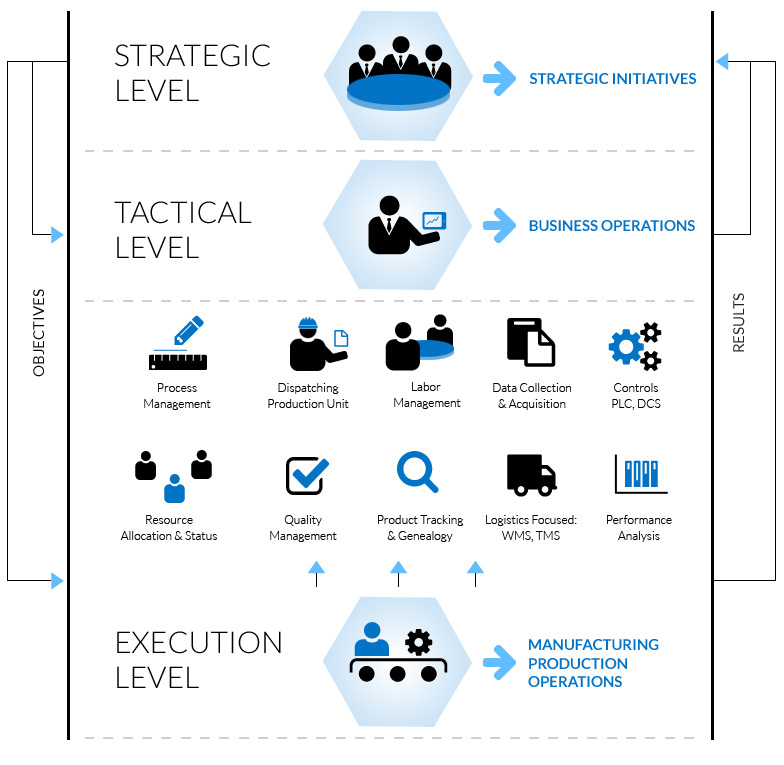

According to the definition of MESA International, the international association for MES topics, a Manufacturing Execution System is

“a dynamic information system that drives effective execution of manufacturing operations. Using current and accurate data, MES guides, triggers and reports on plant activities as events occur. The MES set of functions manages production operations from point of order release into anufacturing to point of product delivery into finished goods. MES provides mission critical information about production activities to others across the organization and supply chain via bi-directional communication ”

(Source: MESA international)

According to the MESA model (2008), 10 main exection activities represents the "pillars" of a MES:

-

Process Management

-

Dispatching Production Unit

-

Labor Management

-

Data collection & Acquisition

-

Controls PLC; DCS

-

Resources allocation & status

-

Quality management

-

Product Tracking & Genealogy

-

Logistics and WMS

-

Performance analysis

Since Manufacturing Execution involves many different processes and activities, multiple an different business roles are also involved: among them, the Production Manager, the Factory Supervisor, the Quality Manager, the Warehouse Manager. We describe here below the main roles related to the factory activity, while the ones related to Quality Management and Warehouse management, are described in the FLEX TQM and FLEX WMS solutions pages.

The Production manager

A production manager is involved with the planning, coordination and control of manufacturing processes. They ensure that goods and services are produced efficiently and that the correct amount is produced at the right cost and level of quality.

Tasks typically involve:

-

overseeing the production process, drawing up a production schedule;

-

ensuring that the production is cost effective;

-

making sure that products are produced on time and are of good quality;

-

working out the human and material resources needed;

-

drafting a timescale for the job;

-

estimating costs and setting the quality standards;

-

monitoring the production processes and adjusting schedules as needed;

-

being responsible for the selection and maintenance of equipment;

-

monitoring product standards and implementing quality-control programmes;

-

liaising among different departments, e.g. suppliers, managers;

-

working with managers to implement the company's policies and goals;

-

ensuring that health and safety guidelines are followed;

-

supervising and motivating a team of workers;

-

reviewing worker performance;

-

identifying training needs. (Fonte: AGCAS editors 2012)

FLEX for Execution processes

The Factory Supervisor

A factory supervisor controls processes and operations that take place at a plant or factory.

He is in charge of the following activities:

-

workforce organization and employees supervision in the factory

-

ensuring the best machinery working conditions, through set-up, maintenance and planning activities

-

operational control over all the procedures that occur at the plant (engineering, output, personnel management, logistics and other commercial activities)

-

management of quality control, inspection and ensuring that materials are dispatched at the right time

-

support to the Production manager in operational activities (workorders status monitoring, workforce management) (Source: Isfol 2010)

FLEX for Execution processes

Operational Roles

In order to carry out Manufacturing Execution processes, the following operational figures also play an important role:

-

The Time & Motions Responsible

-

The Workshop Responsible

-

The Responsible of Production quality controls

-

The Responsible of quality controls in receiving

-

The Factory assistant

-

The Machine set-up operator

-

The Factory operator

FLEX for Execution processes

FLEX Role-based features for Execution processes

Thanks to the role-based features, FLEX provides monitoring and analysis features for different business roles.

These features can be activated both on the system entry application, and on specific configurable dashboards, through multi-panel interfaces.

Each business role in a company has, therefore, a real-time access to features, information and KPIs, useful for his job.

An example of the information and functionality available in the FLEX Advanced Planning & Scheduling area, are:

-

Current Workcenter efficiency

-

Monthly trend of N.o of waster products

-

Monthly Value of the items stored into the warehouse

-

WIP trend int he last N months

-

Number of activities to start in the day

-

Orders to be dispatched for production

-

Alert for plant /manchinery stoppage

-

Dealy hours on each workcentre

-

Andamento Giornaliero dei Mancanti al Montaggio nel Mese

-

OEE indicator in the last 5 days

-

ecc.

Advanced configuration tools: FOR YOU!

Thanks to the role-based features, the user does not only have to opportunity to choose the most appropriate business role among the ones available in the default configuration system, but can also configure and personalize his role and his dashboards on his own. By using the "FOR YOU" Advanced Application Tools, in fact, each user can independently manage and modify an existing configured role as well as build his own working panels, by selecting the features he needs from the User Application Panel.

Secondo la definizione proposta dal MESA International, l’associazione internazionale di riferimento per queste tematiche, un sistema MES (Manufacturing Execution System) è un

“sistema che acquisisce e distribuisce informazioni che consentono l’ottimizzazione delle attività produttive dal lancio dell’ordine di produzione fino al prodotto finito. Utilizzando dati real-time, attuali ed accurati, il MES guida, risponde e informa sulle attività dello stabilimento così come e quando esse accadono. La rapidità di reazione risultante, unita alla attenzione nella riduzione delle attività senza valore aggiunto, permettono di ottenere il massimo dell’efficienza dalle attività operative e dai processi di produzione”

(Fonte: MESA international)

Sulla base del MESA model (2008), è possibile identificare 10 attività esecutive che rappresentano i pilastri di un sistema MES:

-

Process Management

-

Dispatching dei piani di produzione

-

Gestione della manodopera

-

Raccolta dati

-

Controlli PLC; DCS

-

Monitoraggio risorse di produzione

-

Gestione della qualità

-

Tracciabilità e rintracciabilità di prodotto eprocesso

-

WMS e logistica

-

Analisi delle performance

Data l’eterogeneità delle attività tipiche di un sistema MES, le funzioni e i ruoli aziendali che intervengono nello svolgimento delle stesse sono diversi: il responsabile di produzione, il responsabile di reparto, il responsabile della qualità, il responsabile dei magazzini. Tra i principali ruoli chiamati in causa analizziamo quelli più strettamente legati con l’attività di fabbrica, mentre rimandiamo alla descrizione delle soluzioni FLEX TQM e FLEX WMS, quelle relative ai responsabili della qualità e del magazzino.

Il Responsabile della produzione

E' colui che pianifica, controlla e coordina l’attività produttiva in una logica di ottimizzazione delle risorse (umane, economiche e tecnologiche) impegnate. Dirige in modo integrato azioni strategiche, progettuali, organizzative e di gestione delle aree produttiva e logistica. All’interno di un’organizzazione il direttore della produzione è la persona che ha la visione più completa delle potenzialità strumentali e costituisce il punto di raccordo dei vari reparti. È la figura di riferimento per l’industrializzazione del prodotto e crea i collegamenti tra i vari reparti con l’obiettivo di aumentare i livelli di produttività.

Il responsabile di produzione si occupa di:

-

pianificare e realizzare le fasi produttive sulla base delle esigenze delle funzioni commerciali decidendo i tempi e i metodi della produzione stessa

-

coordinare le attività logistiche e di magazzino, garantendo il monitoraggio del livello delle scorte dei prodotti e dei materiali necessari ai processi produttivi

-

verificare lo stato di funzionamento dei macchinari e delle strumentazioni

-

pianificare, organizzare e gestire le risorse umane del settore produzione, in relazione ai flussi produttivi

-

collaborare alla redazione dei budget di produzione ed è responsabile del contenimento dei costi del settore di sua competenza

-

stabilire il calendario operativo, in base al quale tutti i comparti organizzano le attività i tempi e le risorse da impiegare.(Fonte: Isfol 2010)

FLEX per il Manufacturing Execution

Il Responsabile di Reparto

E' colui che interviene nelle attività focali di:

-

organizzazione del lavoro e dei processi produttivi nell’ambito del reparto

-

garanzia delle condizioni di funzionamento delle macchine utensili, attraverso la gestione o la realizzazione diretta di attività di settaggio, attrezzaggio, manutenzione e, in alcuni casi, programmazione

-

coordinamento operativo dei flussi di lavoro interni al reparto o fra reparti logicamente contigui, nelle loro componenti materiali ed informative, in attuazione della programmazione definita dal responsabile di produzione

-

supporto o gestione diretta delle attività necessarie al mantenimento della qualità di prodotto e processi

-

supporto al Responsabile della produzione nella gestione operativa dello stato di avanzamento delle attività/commesse e nella gestione diretta delle risorse professionali. (Fonte: Isfol 2010)

FLEX per il Manufacturing Execution

Ruoli Operativi

Per lo svolgimento dei processi di Manufacturing Execution è importante, inoltre, il ruolo di determinate figure addette a specifiche attività operative, quali ad esempio:

-

L'Addetto Tempi e Metodi

-

L'Addetto di Officina

-

L'Addetto ai Controlli di Produzione

-

L'Addetto ai Controlli in Ricevimento

-

Il Segretario di Reparto

-

L'Attrezzista

-

L'Operatore di Reparto

FLEX per il Manufacturing Execution

La soluzione Role-based di FLEX per il Manufacturing Execution

Grazie all’interfaccia Role-based, FLEX mette a disposizione funzionalità di analisi e controllo studiate per i vari ruoli aziendali.

Tali funzionalità possono essere attivate sia nella applicazione di ingresso al sistema, che in specifici cruscotti configurabili, attraverso interfacce multi-pannello. Il singolo ruolo aziendale può disporre pertanto di funzioni, informazioni e indicatori in tempo reale, utili per lo svolgimento della propria specifica attività.

Esempi di informazioni e funzioni forniti da FLEX in ambito MES sono:

-

Efficienza odierna dei Centri di Lavoro

-

Andamento degli Scarti nel Mese

-

Valore del Versato a Magazzino nel Mese (al Costo e al Venduto)

-

Andamento del WIP ultimi N mesi

-

Lavorazioni da Iniziare nella Giornata

-

Ordini da Rilasciare per Reparto

-

Avviso di Fermo Impianto

-

Ore in ritardo per Centro di Lavoro

-

Andamento Giornaliero dei Mancanti al Montaggio nel Mese

-

OEE ultimi 5 giorni

-

ecc.

Libertà di configurazione: FOR YOU!

Grazie all'elevata configurabilità dell'interfaccia di FLEX, l'utente non si limita a poter selezionare il proprio ruolo scegliendo tra quelli studiati da Tecnest e preconfigurati sul sistema, bensì ha la completa libertà di configurazione e personalizzazione del proprio ruolo e dei propri cruscotti operativi. Utilizzando i Tools applicativi FOR YOU, infatti, ciascun utente, può modificare autonomamente un ruolo esistente o costruire da sé i propri pannelli di lavoro, selezionando dalla tavolozza delle applicazioni quelle di suo interesse e adattandole alle proprie esigenze.

Tracciabilità e MES: grande successo del caso MW FEP al Global Logistics Expo 2013

Si è conclusa con successo anche la ventesima edizione del prestigioso Global Logistics Expo, il meeting di riferimento in italia per i professionisti della logistica e della supply chain, tenutosi il 22 e 23 maggio 2013 a Bentivoglio (BO).

Nel contesto dell'evento Tecnest ha presentato l'intervento dal titolo "Il MES e la tracciabilità di prodotto e processo come fattore competitivo di successo nel Discrete Manufacturing: il caso MW FEP", che ha riscosso un grande successo di pubblico e numerosi apprezzamenti da parte dei partecipanti.

Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno, infatti, affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services), presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione di aspetti quali la tracciabilità dei prodotti e dei processi di produzionesi sono rivelati fattori competitivi determinanti.

La presentazione di Fabrizio Taboga e Marco Fantuzzi è disponibile e scaricabile dall'area download del sito Tecnest.

29.05.2017 Articolo, Veronica Peressotti

29.05.2017 Articolo, Veronica Peressotti

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.