Industria 4.0 e IoT: magazzino che cambia e nuova supply chain

09.07.2019 - Articolo, Office Automation

"Aspetti sociali, ambientali, tecnologici ed economici sono considerati in questo esatto ordine i driver dell'economia. E le imprese, che si confrontano in un contesto globalizzato, hanno bisogno di un nuovo concept strategico della produzione orientato a competitività e sostenibilità.

Secondo Airi, l'associazione italiana per la ricerca industriale, gli stimoli allo sviluppo di una produzione sostenibile e competitiva sono identificabili nella seguente serie di elementi:

-

Riduzione del time to market, tramite l'utilizzo di sistemi di simulazione integrati con la realtà produttiva.

-

Potenziamento dell'adattabiIità/configurabiIità dei processi attraverso un approccio modulare nei sistemi di produzione, al fine di massimizzare l'autonomi a e l'interazione con i macchinari, e il continuo riutilizzo delle infrastrutture esistenti.

-

Consumo di risorse ottimizzato attraverso l'utilizzo di processi a basso consumo energetico, fonti di energia rinnovabili, e la gestione intelligente dei processi produttivi in ottica di impatto ambientale basato anche sul recupero del calore dissipato.

-

Maggiore qualità del prodotto attraverso una maggiore robustezza e precisione del processo, garantendo al tempo stesso una facile manutenibilità.

-

Una maggiore produttività in condizioni di sicurezza ed ergonomia del posto di lavoro, migliorate attraverso l'integrazione a monte nella progettazione della fabbrica di sistemi innovativi .

-

Una maggiore riusabilità dei sistemi di produzione verso fabbriche interoperabili a livello mondiale, che sono in grado di fornire servizi e sviluppare prodotti sempre e ovunque, indipendentemente dalla tecnologia, la cultura o la lingua in uso nei diversi siti produttivi.

-

Nuovi prodotti, che richiedono nuove tecnologie di produzione adeguate alle nuove funzionalità.

-

Nuovi sistemi integrati di progettazione che comprendano fin dalle prime fasi di sviluppo concettuale la disponibilità dei nuovi asset abilitanti (per esempio modular design, design for additive manufacturing).

Sulla base di questi driver, Airi ritiene che vadano curati in maniera prioritaria alcuni domini tecnologici, tra cui l'Internet of Things. È infatti fondamentale, si legge nello studio realizzato dall'associazione, come contributo alla strategia nazionale di Industria 4.0, lo sviluppo di piattaforme tecnologiche avanzate (componenti e sistemi, hardware e software) per la raccolta e la gestione dei dati da loT presenti negli ambienti produttivi (Fonte: Ciceri M., Office Automation, marzo 2019)".

Domini tecnologici per i driver di sviluppo 4.0

Partendo dalle considerazioni dell'Associazione Italiana per la Ricerca Industriale, l'articolo di Michele Ciceri su Office Automation prende in esame le diverse possibili applicazioni delle nuove tecnologie della cosiddetta 4a rivoluzione industriale, in particolare IoT e robot, e ne esamina le applicazioni in ambito logistico, dei magazzini, della produzione e gli impatti sul lavoro.

Tra i contributi dell'articolo anche quello di Paolo Fontanot, Product Manager di Tecnest, che sottolinea l'approccio "Human-Centered" delle soluzioni FLEX for Industry 4.0 di Tecnest.

Scarica e leggi l'articolo di Michele Ciceri pubblicato sulla rivista Office Automation dall'area download

IIoT e sistemi MES, tra ostacoli e opportunità

17.06.2019 Articolo di Veronica Peressotti su Logistica Management di maggio 2019

Come cambierà il ruolo del software di gestione della produzione e dei sistemi MES all'interno della fabbrica 4.0?

È ciò che si chiede l'autrice di questo articolo, analizzando criticità e vantaggi dell'implementazione dell'Industrial Internet of Things all'interno di contesti produttivi, cavalcando l'onda dell'industry 4.0.

Scarica e leggi l'articolo di Veronica Peressotti pubblicato su Logistica management di maggio 2019 dall'area download

Intervista: tecnica e cultura a braccetto nel 4.0

21.05.2019 Articolo, Macchine Utensili

Prospettive per il mercato manifatturiero italiano, nuovi modelli organizzativi, digitalizzazione della fabbrica e della supply chain, connessione tra Operations Technology e Information Technology, soluzioni software per la fabbrica intelligente, questi e altri aspetti sono stati toccati in una bella e approfondita intervista di Michele Rossi a Fabio Pettarin, presidente di Tecnest.

L'intervista è stata pubblicata sul numero di aprile 2019 della rivista Macchine Utensili, pagine da 16 a 22.

Etica d'impresa e Welfare: l'azienda come ambiente virtuoso

23.04.2019 - Articolo, Persone & Conoscenze

Il termine “etica” talvolta può trarre in inganno. Può far pensare a un modo di lavorare fondato sui valori, ma poco remunerativo. Le cose non stanno così: “L’azienda etica ha comunque come principio quello di guadagnare, anche perché altrimenti non si ha la possibilità di reinvestire il proprio capitale in modo valoriale”, spiega Fabio Pettarin, Presidente di Tecnest, impresa che fornisce soluzioni software e servizi per la pianificazione e gestione della produzione, e di Animaimpresa, associazione che si rivolge alle organizzazioni per sensibilizzare su temi di sostenibilità ambientale.

Pettarin ha sempre condiviso con il suo socio Mario Chientaroli valori ben definiti: “Il nostro è un welfare basato sull’ascolto dei collaboratori, sulla condivisione e sulla partecipazione agli obiettivi e ai percorsi per ottenerli”, spiega. “Quello che ci interessa è un discorso di più ampio respiro culturale, che ci permetta di innovare, di sperimentare nuove soluzioni e di stimolare sempre la curiosità delle persone”.

Nello speciale dedicato all'orientamento etico del welfare aziendale, pubblicato sul n. 136 della rivista Persone & Conoscenze, cinque aziende che fanno welfare in modo etico si raccontano tra ambizioni e progetti a lungo termine. Tra queste anche Tecnest, con l'intervista al presidente Fabio Pettarin.

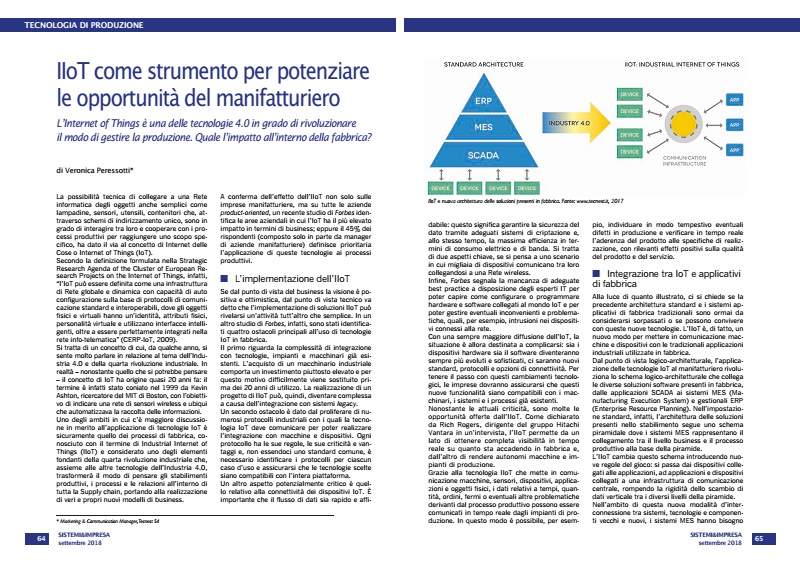

IIoT come strumento per potenziare le opportunità del Manufacturing

L'Internet of Things è una delle nuove tecnologie in grado di rivoluzionare il modo di gestire la produzione. Qual è l'impatto all'interno della fabbrica e come cambierà il ruolo del software di gestione della produzione e dei sistemi MES?

L'articolo di Veronica Peressotti, Marketing & Communication Manager di Tecnest, pubblicato sull'ultimo numero di Sistemi & Impresa analizza caratteristiche, opportunità e ostacoli della tecnologia Internet of Things applicata ai processi di produzione, il cambiamento di architettura delle soluzioni presenti in fabbrica e il nuovo ruolo assunto dal software, in particolare dai sistemi MES.

Scarica e leggi l'articolo dall'area download

Pettarini srl: digitalizzazione del controllo di produzione e cambio di paradigma

Un’azienda che ha ben compreso la strategicità di organizzarsi secondo la logica dell’Industry 4.0 e, dunque, l’importanza della digitalizzazione per la propria competitività. È da questo contesto che è nato il rapporto tra Tecnest e Pettarini Srl, un’azienda della meccanica produttrice di viti e particolari speciali tramite la deformazione a freddo del trafilato tondo in acciaio, alluminio, ottone, e altri metalli e leghe, che ha compiuto 61 anni sapendo allargare il proprio mercato e investendo sulla capacità di creare squadra e condividere obiettivi. Tecnest, infatti, ha fornito, alla Viteria il software FLEX MES per il controllo della produzione, il monitoraggio e la raccolta dati, la gestione della tracciabilità e della logistica interna. “Un primo passo per proseguire con la digitalizzazione di tutta l’azienda”, afferma l’amministratore di Tecnest, l’ingegner Fabio Pettarin.

L’incontro tra le soluzioni Tecnest e l’azienda manifatturiera Pettarini Srl “rappresenta l’evidenza che anche le aziende medio-piccole stanno digitalizzando produzione e logistica”, afferma Pettarin,“ e considerano l’evoluzione verso la fabbrica 4.0 come fase necessaria per la competitività. Nello specifico – prosegue – siamo intervenuti per un sistema di schedulazione della produzione e poi nella logistica, collegando alle macchine operatrici la nostra soluzione software”.

L’avvio della digitalizzazione e del sistema FLEX in particolare, per la viteria Pettarini è stata una scelta ponderata e decisa al fine di “gestire con flessibilità la programmazione delle commesse,

in virtù dell’oggettività data dai dati raccolti. "Numeri esatti e precisi che - spiega il titolare Agostino Pettarini - sono preziosi perché consentono di decidere e reagire rapidamente”, Ma non è solo questione di software. “Esso dà un aiuto considerevole - ammette Pettarini -,ma è l’imprenditore che deve conoscere la strada, verso il quale condurre l’azienda."

"Digitalizzare - aggiunge - significa cambiare il paradigma dell’azienda, poiché tutti in essa, diventano connessi e consapevoli di essere coinvolti, in un processo di cambiamento e miglioramento continuo”. La Pettarini, nata nel 1957, nei decenni, si è trasformata, entrando, negli ultimi anni nel mondo automotive. Questo mercato ha permesso di far crescere l’Azienda, permettendole di investire in un progetto pilota 4.0, che gli consentirà di vestire l’intera Azienda con un nuovo abito, ancora più ambizioso ed evoluto.

Qui di seguito l'articolo dedicato al progetto di Tecnest in Pettarini Srl pubblicato su IlSole24ore del 5 ottobre 2018

Sistemi MES, IIoT e Industria 4.0 tra ostacoli e opportunità

22.10.2018 - Articolo, Veronica Peressotti

L’Internet of Things è oggi considerata una delle tecnologie 4.0 che, tra sfide e opportunità, rivoluzionerà il modo di gestire la produzione. In questo scenario di innovazione ci si chiede: come cambierà il ruolo del software di gestione della produzione e dei sistemi MES all’interno della fabbrica 4.0?

La possibilità tecnica di collegare a una rete informatica degli oggetti anche semplici come lampadine, sensori, utensili, contenitori che, attraverso schemi di indirizzamento unico, sono in grado di interagire tra loro e cooperare coi processi produttivi per raggiungere uno scopo specifico, ha dato il via al concetto di “Internet delle cose” (“Internet of Things” o, abbreviato, IoT).

Uno degli ambiti in cui si sente più parlare dell’applicazione di tecnologie IoT è sicuramente quello dei processi di fabbrica, conosciuto col termine “Industrial Internet Of Things” (IIoT) e considerato uno degli elementi fondanti della 4° rivoluzione industriale che, assieme alle altre tecnologie dell’Industry 4.0, trasformerà il modo di pensare la fabbrica, i processi e le relazioni all'interno di tutta la supply chain, portando alla realizzazione di veri e propri nuovi modelli di business.

A conferma dell’effetto dell’IIoT non solo sulle imprese manifatturiere ma su tutte le aziende product-oriented, un recente studio di Forbes identifica le 5 aree aziendali in cui l’IoT ha il più elevato impatto in termini di business. Il 45% dei rispondenti (composto solo in parte da manager di aziende manifatturiere) definisce prioritaria l’applicazione di queste tecnologie ai processi produttivi (Forbes, 2018).

4 ostacoli tecnici all'IoT in fabbrica

Se dal punto di vista del business la visione è positiva e ottimistica, dal punto di vista tecnico va detto che l’implementazione di soluzioni IIoT può rivelarsi un’attività tutt’altro che semplice. In un recente studio di Forbes (Forbes Insights (2018), “Intelligent world - the state of the IoT”), infatti, sono stati identificati quattro ostacoli principali all’uso di tecnologie IoT in fabbrica.

-

Il primo riguarda la complessità di integrazione con tecnologie, impianti e macchinari già esistenti. L’acquisto di un macchinario industriale comporta un investimento piuttosto elevato, per questo motivo difficilmente viene sostituito prima dei 20 anni di utilizzo. La realizzazione di un progetto di IIoT può, quindi, diventare complessa a causa dell’integrazione con sistemi legacy.

-

Un secondo ostacolo all’implementazione dell’IIoT è dato dal proliferare di numerosi protocolli industriali con i quali la tecnologia IoT deve comunicare per poter realizzare l’integrazione con macchine e dispositivi. Ogni protocollo ha le sue regole, le sue criticità e vantaggi e, non essendoci uno standard comune, è necessario identificare i protocolli per ciascun caso d’uso e assicurarsi che le tecnologie scelte siano compatibili con l’intera piattaforma.

-

Un terzo aspetto potenzialmente critico è quello relativo alla connettività dei dispositivi IoT. È importante che il flusso di dati sia rapido e affidabile, questo significa garantire la sicurezza del dato tramite adeguati sistemi di criptazione e, allo stesso tempo, la massima efficienza in termini di consumo elettrico e di banda. Si tratta di due aspetti chiave se si pensa a uno scenario in cui migliaia di dispositivi comunicano tra loro collegandosi a una rete wireless.

-

Infine, Forbes segnala la mancanza di adeguate best-practice a disposizione degli esperti IT per poter capire come configurare o programmare hardware e software collegati al mondo IoT e per poter gestire eventuali inconvenienti e problematiche, quali, per esempio, intrusioni nei dispositivi connessi alla rete.

Con una sempre maggiore diffusione dell’IoT, la situazione, secondo Forbes, andrà complicandosi: sia i dispositivi hardware, sia il software diventeranno sempre più evoluti e sofisticati, ci saranno nuovi standard, protocolli e opzioni di connettività. Per tenere il passo con questi cambiamenti tecnologici, le imprese dovranno assicurarsi che questi nuove funzionalità siano compatibili con i macchinari, i sistemi e i processi già esistenti.

Le opportunità e i vantaggi dell'Industrial Internet of Things

Nonostante le attuali criticità, sono molte le opportunità offerte dall’IIoT. Come dichiarato da Rich Rogers, dirigente del gruppo Hitachi Vantara, in una recente intervista a Forbes (2018), l’IIoT permette, da un lato di ottenere completa visibilità in tempo reale su quanto sta accadendo in fabbrica e, dall’altro, di rendere autonomi macchine e impianti di produzione.

Grazie alla tecnologia IIoT che mette in comunicazione macchine, sensori, dispositivi, applicazioni e oggetti fisici, i dati relativi a tempi, quantità, ordini, fermi o eventuali altre problematiche derivanti dal processo produttivo possono essere comunicati in tempo reale dagli impianti di produzione. In questo modo è possibile, per esempio, individuare in modo tempestivo eventuali difetti in produzione e verificare in tempo reale l’aderenza del prodotto alle specifiche di realizzazione, con rilevanti effetti positivi sulla qualità del prodotto e del servizio.

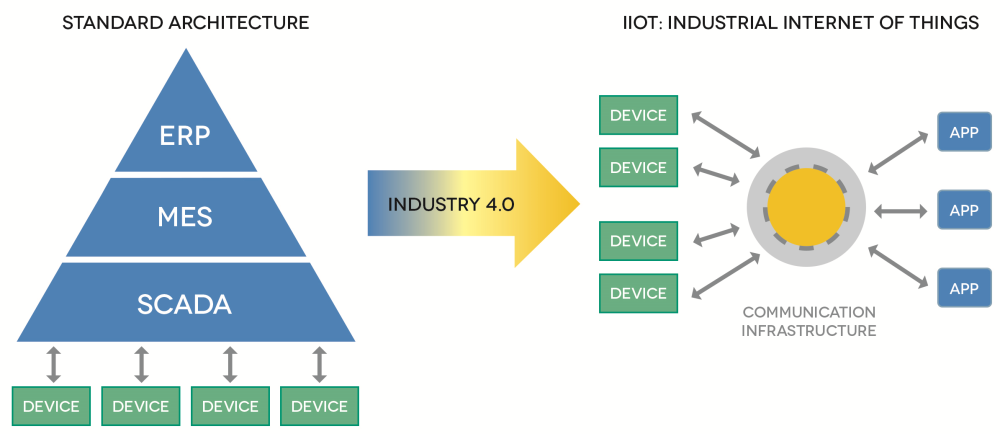

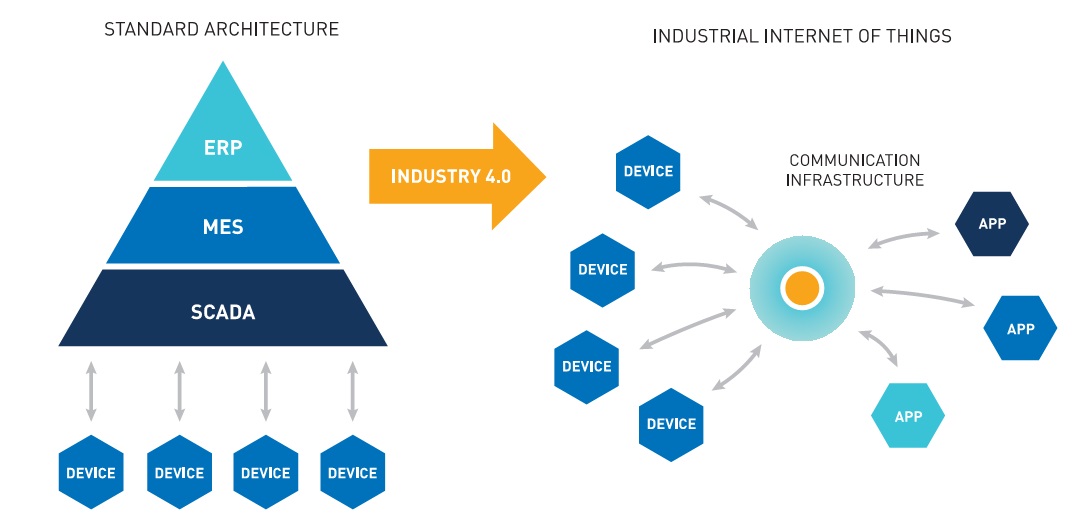

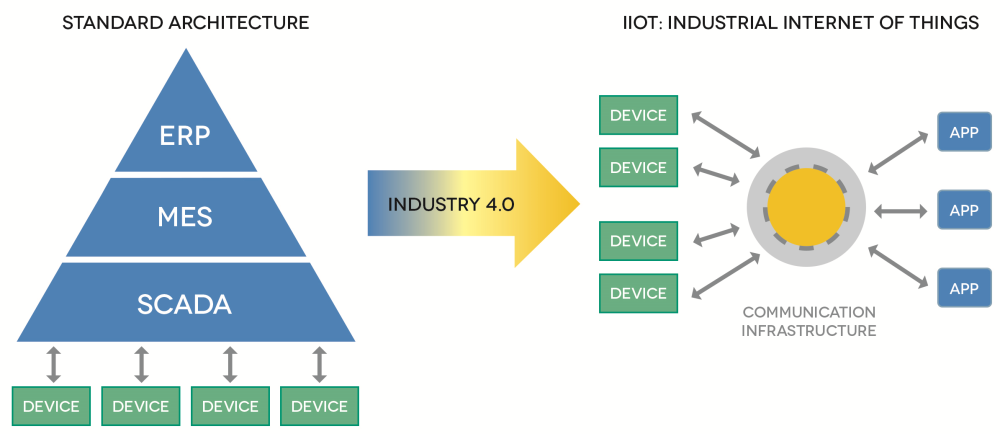

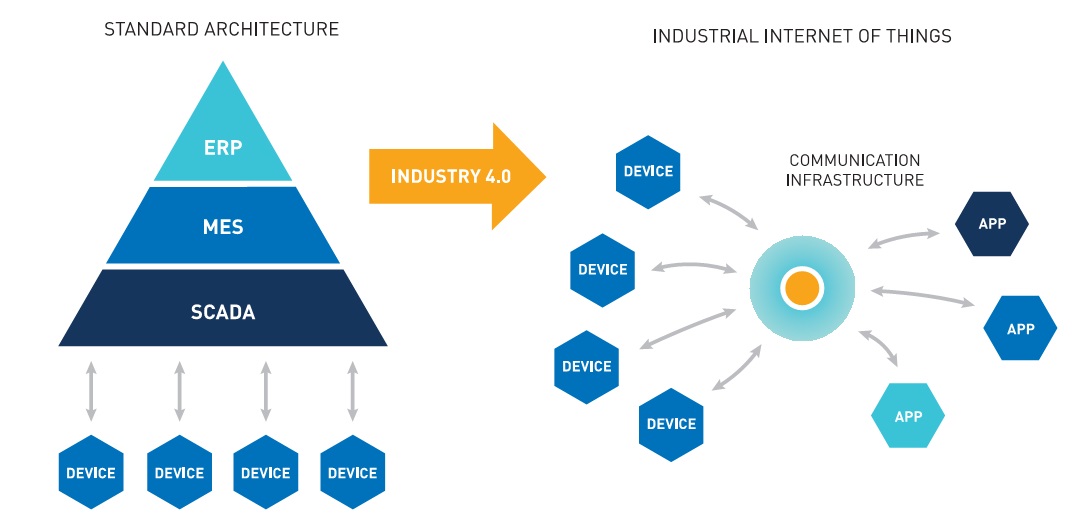

Alla luce di quanto illustrato, ci si chiede se la precedente architettura standard e i sistemi applicativi di fabbrica tradizionali sono ormai da considerarsi sorpassati o se possono convivere con queste nuove tecnologie.

L’IIoT è, di fatto, un nuovo modo per mettere in comunicazione macchine e dispositivi con le tradizionali applicazioni industriali utilizzate in fabbrica, quali sistemi SCADA, sistemi MES e ERP.

Dal punto di vista logico-architetturale, l’applicazione delle tecnologie IoT al manifatturiero rivoluziona lo schema logico-architetturale che collega le diverse soluzioni software presenti in fabbrica, dalle applicazioni SCADA ai sistemi MES e gestionali ERP.

Nell’impostazione standard, infatti, l’architettura delle soluzioni presenti in fabbrica segue uno schema piramidale dove i sistemi MES rappresentano il collegamento tra il livello business ed il processo produttivo alla base della piramide.

L’Industrial Internet of Things cambia questo schema introducendo nuove regole del gioco: si passa dai dispositivi collegati alle applicazioni, ad applicazioni e dispositivi collegati ad una infrastruttura di comunicazione centrale, rompendo la rigidità dello scambio di dati verticale tra i diversi livelli della piramide.

IIoT e sistemi MES: nuovi ruoli e nuove opportunità

Nell’ambito di questa nuova modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi, i sistemi MES (Manufacturing Execution System) hanno bisogno di reinventare il proprio ruolo. Restare ancorati allo schema tradizionale comporta il rischio di un progressivo isolamento e dell’esclusione dalle nuove opportunità della Industria 4.0, pertanto è necessaria un’evoluzione verso un’architettura aperta e un paradigma di comunicazione e collaborazione che va oltre i confini della fabbrica (Tecnest, 2017).

Con le nuove tecnologie dell’Industria 4.0, infatti, le aziende manifatturiere possono creare nuove forme di collaborazione tra produttori, fornitori e clienti e, all'interno delle imprese stesse, possono attivare il dialogo tra macchinari, sistemi, attrezzature e mettere in connessione interi stabilimenti anche distanti fisicamente e logicamente tra loro. Si parla infatti di integrazione orizzontale e di collaborative manufacturing: si passerà da una organizzazione a silos, monolitica e verticale, a una visione integrata e aperta basata sulla collaborazione tra persone e tra sistemi intelligenti.

In questo contesto i sistemi MES e le tradizionali applicazioni di fabbrica non perdono la loro importanza all’interno di un sistema informativo per la gestione della produzione, anzi, il loro ruolo è sempre più centrale per gestire ed elaborare il gran numero di dati raccolti dal campo con queste nuove tecnologie.

Secondo la visione di Tecnest, il valore aggiunto del software all’interno della fabbrica 4.0 è legato in particolare alla capacità di convogliare e rendere disponibili in tempo reale tutte le informazioni raccolte in fabbrica e di integrarle con l’aspetto umano, unendo i principi del collaborative manufacturing e dell’Internet of Things nel nuovo concetto di Human Centered Manufacturing.

Al cuore dell'industria del futuro c’è l’informazione generata all’interno della fabbrica che dovrà essere gestita e trasformata, grazie all’intervento umano, da semplice dato a conoscenza utile per migliorare i processi e la catena del valore. L’operatore di fabbrica può, ad esempio, visualizzare la propria work list di reparto e integrare i dati raccolti dai dispositivi IoT con quelli relativi allo svolgimento della propria attività in reparto (set-up della macchina, dichiarazione inizio-fine lavorazione, dichiarazione fermi con causali, ecc.). Il manutentore può visualizzare sul suo terminale mobile l’elenco delle attività di manutenzione preventiva da svolgere o dei set-up di macchina previsti dal piano di produzione che necessitano di una sua azione oppure ricevere avvisi in tempo reale su malfunzionamenti o condizioni di allarme per i quali è necessario intervenire. Il supervisore di reparto, invece, ha a disposizione tutte le informazioni per tenere sotto controllo lo stato della produzione sulle diverse linee e prendere decisioni in caso di problemi o necessità (Tecnest, 2017).

La collaborazione al centro della fabbrica connessa

03.09.2018 - Articolo S&I

“Il fenomeno della digitalizzazione ha spalancato le porte a modelli di business che fino a pochi anni fa trovavano spazio solo sulla carta: in breve tempo abbiamo creato la possibilità di collegarsi alla catena di fornitura, l’aggancio diretto con il cliente per anticipare le richieste e si è velocizzato il canale fornitori-delivery in maniera esponenziale”.

La spinta verso il cambiamento non ha investito il comparto industriale solo dal punto di vista tecnico. Altro tema importante della quarta rivoluzione industriale è legato all’aspetto culturale: “Abbiamo riscontrato come molte aziende affrontino ancora il processo di trasformazione in maniera tradizionale senza strutturarsi internamente e senza programmi di formazione adeguati alla sfida che si presenta davanti a loro. Dall’altra parte stanno però aumentando, anche se sono ancora in minoranza, le organizzazioni più ‘illuminate’ che si avvalgono di figure dedicate all’innovazione – come per esempio il Chief Digital Officer – preposte all’introduzione dei nuovi sistemi nel contesto aziendale”, fa notare il Presidente di Tecnest. [...]

Sul numero di luglio/agosto di Sistemi & Impresa, Fabio Pettarin spiega, dal punto di vista di Tecnest, quali sono i cambiamenti di paradigmi legati alla rivoluzione digitale e perchè la gestione dell'informazione digitalizzata è l'aspetto chiave per aumentare la competitività delle aziende manifatturiere.

Articolo "Human centered manufacturing. L'uomo al centro della fabbrica"

12.07.2017 Articolo S&I, Veronica Peressotti

La quarta rivoluzione industriale ha ridisegnato il ruolo delle persone.

Che devono maturare nuove competenze per interagire con i robot.

Per dare vita a un innovativo modello organizzativo ed economico.

Secondo il principio dello Human-Centered Manufacturing, le nuove tecnologie della quarta rivoluzione industriale non sostituiranno l'uomo all'interno della fabbrica ma porteranno ad una trasformazione da un modello di organizzazione basata sui compiti (task-centric) ad uno basata sulle persone (human-centered). In un sistema di produzione human-centered le fasi di pianificazione e realizzazione di un compito finiscono per coincidere in quanto la persona ha pieno controllo del processo e della tecnologia. Viene inoltre promosso lo sviluppo e l’utilizzo delle competenze personali e la creazione di un ambiente di lavoro positivo, collaborativo e socialmente interattivo.

Quello che cambierà sarà il modo in cui le persone interagiscono all’interno della fabbrica e dell’intera supply chain. Lo scenario ottimale sarà quello della collaborazione e dell’interazione tra persone (interne ed esterne all’azienda) e macchine intelligenti in grado di rendere più rapido e flessibile il processo produttivo. In questo senso, soprattutto in un contesto manifatturiero come quello italiano, le tecnologie e le soluzioni abilitanti ai nuovi paradigmi dell’Industry 4.0 non dovranno andare nella direzione di ridurre il contributo umano ai processi produttivi, bensì dovranno agevolarlo e sostenerlo secondo nuovi schemi e modalità di lavoro collaborative e interattive.

In altre parole, sarà di fondamentale importanza dotarsi di strumenti di lavoro e tecnologie che facilitino la collaborazione e l’interazione tra le persone, mettendo al centro la dimensione umana.

L'articolo di Veronica Peressotti, pubblicato su Sistemi & Impresa di giugno 2017, viene presenta il modello dello Human Centered Manufacturing e analizza, con i supporto di ricerche e studi di esperti di settore, l'impatto delle nuove tecnologie dell'Industry 4.0 sull'organizzazione aziendale.

Scarica e leggi l'articolo di Veronica Peressotti pubblicato su Sistemi & Impresa di giugno 2017 dall'area download

Industrial Internet of Things e il nuovo ruolo dei sistemi MES nella fabbrica 4.0

29.05.2017 Articolo, Veronica Peressotti

29.05.2017 Articolo, Veronica Peressotti

L’applicazione delle tecnologie IoT in fabbrica cambia lo schema logico-architetturale che collega le diverse soluzioni applicative e impone ai sistemi MES di reinventare il proprio ruolo e modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi.

Internet of Things e Industria 4.0

La possibilità tecnica di collegare ad una rete informatica degli oggetti anche semplici come lampadine, sensori, utensili, contenitori od altri manufatti che, attraverso schemi di indirizzamento unico, sono in grado di interagire tra loro e cooperare con i loro vicini per raggiungere uno scopo specifico, ha dato il via al concetto di “Internet delle cose” (“Internet of Things” o, abbreviato, IoT).

Secondo la definizione formulata nella Strategic Research Agenda of the Cluster of European Research Projects on the Internet of Things, infatti, “l’IoT può essere definita come una infrastruttura di rete globale e dinamica con capacità di auto configurazione sulla base di protocolli di comunicazione standard e interoperabili, dove gli oggetti fisici e virtuali hanno un’identità, attributi fisici, personalità virtuale e utilizzano interfacce intelligenti, oltre ad essere perfettamente integrati nella rete info-telematica” (CERP-IoT 2009).

Si tratta di un concetto di cui si sente molto parlare negli ultimi anni in relazione al nuovo paradigma dell’Industry 4.0 e della 4° rivoluzione industriale. In realtà, nonostante quello che si potrebbe pensare, il concetto di Internet of Things ha origine più di 15 anni fa: il termine è infatti stato coniato nel 1999 da Kevin Ashton, ricercatore del MIT di Boston, con l’obiettivo di indicare una rete di sensori wireless e ubiqui che automatizza la raccolta delle informazioni.

All’epoca il concetto era riferito principalmente alla tecnologia RFID, una delle prime tecnologie che hanno reso possibile una rete distribuita di sensori wireless pervasivi. In seguito, grazie alla maggiore diffusione del Web, ai recenti progressi della miniaturizzazione e costi decrescenti degli RFID, delle reti di sensori, dell’NFC, delle comunicazioni wireless, l’IoT sta progressivamente acquisendo un ruolo rilevante in diversi settori di mercato.

Tra i principali ambiti di applicazione dell’Internet of Things troviamola domotica (Smart Home e Smart Building), i trasporti (Smart Mobility, smart car), l’urbanistica e la pubblica amministrazione (Smart City), l’agricoltura (Smart Agriculture) e, ovviamente, l’industria (Smart Manufacturing), dove tematiche legate all’automazione si uniscono a tematiche legate al mondo della robotica.

IIoT e sistemi MES: cambiano le regole del gioco

Secondo gli esperti, l’Internet of Things declinata in fabbrica come “Industrial Internet Of Things” (IIoT) è uno degli elementi fondanti della 4° rivoluzione industriale e, assieme alle altre tecnologie dell’Industry 4.0, trasformerà il modo di pensare la fabbrica, i processi e le relazioni all'interno di tutta la supply chain, con impatti micro e macroeconomici non indifferenti.

L’informatica applicata al mondo manifatturiero non è di certo una novità, come risulta dagli importanti investimenti fatti dalle aziende per dotarsi di sistemi di automazione di processo, di gestionali ERP e di sistemi MES. Quello che cambia con l’applicazione delle tecnologie IoT è lo schema logico-architetturale che collega le diverse soluzioni presenti in fabbrica.

Nell’impostazione standard, infatti, l’architettura delle soluzioni presenti in fabbrica segue uno schema piramidale dove i sistemi MES rappresentano il collegamento tra il livello business ed il processo produttivo alla base della piramide.

L’Industrial Internet Of Things rivoluziona questo schema con nuove regole del gioco: si passa dai dispositivi collegati alle applicazioni, ad applicazioni e dispositivi collegati ad una infrastruttura di comunicazione centrale. L’innovazione viene dall’ubiquità dei potenziali produttori e consumatori di informazioni che rompe la rigidità dello scambio di dati verticale tra i diversi livelli della piramide.

Il nuovo ruolo dei sistemi MES

Alla luce di quanto illustrato, ci si chiede quindi se la precedente architettura standard e i “vecchi” sistemi applicativi di fabbrica sono ormai da considerarsi sorpassati o se sono possono convivere con queste nuove tecnologie.

Di sicuro restare ancorati allo schema tradizionale comporta il rischio di un progressivo isolamento e dell’esclusione dalle nuove opportunità della Industria 4.0.

I sistemi MES (Manufacturing Execution System) hanno bisogno di reinventare il proprio ruolo nell’ambito di una rinnovata modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi. Si rende necessaria un’evoluzione verso un’architettura aperta rappresentata dal nuovo paradigma di comunicazione e collaborazione, che utilizzando le metafore offerte dal mondo di Internet è in grado di proiettarsi sia dentro che fuori dalla fabbrica.

Dal punto di vista dei processi di business, infatti, uno dei principali vantaggi derivanti dalla diffusione dell'Industrial IoT è quello di poter riorganizzare e rivedere radicalmente la produzione in forma integrata con la progettazione, l'organizzazione del lavoro, il controllo di prodotto, il marketing e le vendite, la relazione con i clienti e la successiva manutenzione.

I prodotti dotati di tecnologia Internet of Things, infatti, sono oggetti “intelligenti” che diventano parte attiva del processo di produzione, trasferendo informazioni e mantenendo un legame informativo con la produzione anche dopo che sono usciti dal ciclo produttivo per entrare nel mercato. In questo modo, cambia completamente la pianificazione del ciclo di vita e il modo in cui l'azienda gestisce i prodotti, li segue e li controlla anche quando i processi di produzione si svolgono su più imprese diverse, in contesti diversi, con partner diversi in zone geografiche diverse.

Con le nuove tecnologie dell’Industria 4.0, inoltre, le aziende manifatturiere possono creare nuove forme di collaborazione tra produttori, fornitori e clienti e, all'interno delle imprese stesse, possono attivare il dialogo tra macchinari, sistemi, attrezzature e mettere in connessione interi stabilimenti anche distanti fisicamente e logicamente tra loro. Si parla infatti di integrazione orizzontale e di collaborative manufacturing: si passerà da una organizzazione a silos, monolitica e verticale, a una visione integrata e aperta basata sulla collaborazione tra persone e tra sistemi intelligenti.

La risposta di Tecnest: FLEX for Industry 4.0 - Una via italiana all’Industria 4.0

Tecnest presenta FLEX for Industry 4.0, il nuovo paradigma di soluzioni integrate per la fabbrica 4.0 che offre una risposta all’esigenza di trovare una via italiana alla 4° rivoluzione industriale, dove Industrial Internet of Things e nuove tecnologie web e smart si fondono con la dimensione umana, essenziale in termini di competenze, qualità e versatilità per le produzioni Made in Italy.

FLEX for Industry 4.0 presenta:

-

Una nuova Smart Factory Console web e role-based per il controllo e l’avanzamento della produzione e per gestire le informazioni e i dati raccolti dalle comunicazioni tra macchine-persone e prodotti

-

Innovative funzionalità di Social & Collaborative Manufacturing per mettere in relazione in tempo reale le diverse figure aziendali coinvolte nei processi di produzione. In particolare attraverso il Collaboration Hub di FLEX for Industry 4.0 operatori, supervisori e collaboratori ma anche clienti e fornitori possono visualizzare, pubblicare, condividere e gestire dati e informazioni su processi e attività in modo semplice e immediato.

-

Un nuovo IoT Gateway per integrare e raccogliere i dati di produzione da macchine, sensori, dispositivi, sistemi di automazione ed altri oggetti fisici, secondo i nuovi paradigmi dell’Industrial Internet of Things

In conformità con i nuovi modelli di architettura legati all’Industry 4.0, la Smart Factory Console di FLEX for Industry 4.0 diventa quindi il luogo principale dove si concentrano le attività di interazione e collaborazione (uomo-macchina, uomo-uomo, macchina-uomo) tra gli operatori di produzione e gli elementi del sistema produttivo. Non si tratta solo di una nuova soluzione MES in tecnologia Web bensì di una nuova infrastruttura in grado di parlare il linguaggio dell’Industrial Internet of Things e di fungere da snodo (hub) di smistamento delle informazioni verso le diverse soluzioni Tecnest per la fabbrica.

Macchine, sensori, dispositivi, sistemi di automazione ed oggetti fisici identificabili via RFID vengono collegati ed integrati attraverso l’IoT Gateway. Operatori, supervisori e collaboratori ma anche clienti e fornitori possono cooperare condividendo informazioni e messaggi. Tutte le informazioni ed i dati raccolti si integrano con quelli gestiti dalle applicazioni APS, MES e OPM di Tecnest all’interno dell’ecosistema FLEX for Industry 4.0. In questo modo è possibile ottenere un universo di dati e informazioni completo e integrato che possono essere elaborati e analizzati grazie alle funzionalità di analytics e alle dashboard role-based messe a disposizione dal sistema.

Veronica Peressotti - Tecnest

29.05.2017 Articolo, Veronica Peressotti

29.05.2017 Articolo, Veronica Peressotti