Progettazione su commessa: il software per la pianificazione dell'ufficio tecnico

06.07.2015

Nelle imprese che operano in modalità Engineering To Order ("progettazione su commessa"), non solo la fabbricazione ma anche la precedente fase di progettazione del prodotto finale viene effettuata alla ricezione dell’ordine del cliente. Rispetto alla produzione su commessa, il cui focus rimane sui processi, chi lavora per progetti arriva a realizzare un prodotto unico con una progettazione dedicata secondo le specifiche del cliente.

Tutti questi aspetti rendono le attività di pianificazione e gestione della produzione ancora più complesse. Servono quindi strumenti di gestione ad hoc. Uno degli aspetti più importanti da gestire in questi casi, è la pianificazione dell’Ufficio Tecnico: è importante assegnare in modo rapido e tempestivo le attività ai singoli operatori, gestire in modo coerente le responsabilità di programmazione dei reparti e monitorare lo stato di avanzamento dei lavori, gestendo le eventuali richieste di modifica, per rispondere in modo tempestivo alle criticità che si presentano nel processo produttivo.

La soluzione software di pianificazione e schedulazione della produzione J-Flex, offre alcune specifiche funzionalità verticali studiate da Tecnest per la pianificazione e schedulazione dell'ufficio tecnico nelle imprese Engineering To Order.

Tale soluzione è stata implementata da Tecnest presso l'ufficio tecnico del cliente Fabio Perini Spa, specializzato nella costruzione di macchinari per l'industria cartaria. I risultati del progetto sono stati presentati anche in occasione del Global Logistics Summit 2015.

A seguito della presentazione del caso Fabio Perini all'evento, inoltre, la rivista Espansione ha dedicato un articolo al caso dell'azienda lucchese e alla soluzione J-Flex APS per le aziende Engineering To Order.

Leggi l'articolo

Tecnologia per un Made in Italy vincente

Innovazione, qualità ed efficienza organizzativa sono le leve sulle quali il Made in Italy deve puntare per continuare a competere con successo sul mercato globale.

E' qui che entrano in gioco l'esperienza e le soluzioni di Tecnest che da ventisette anni aiuta le aziende manifatturiere ad essere più competitive pianificando, ottimizzando e monitorando i propri processi produttivi con soluzioni evolute e software innovativi.

Sul tema dell'importanza della tecnologia e dell'informatica nel settore manifatturiero, la rivista Logistica Management ha pubblicato sull'ultimo numero un'intervista al Fabio Pettarin, Presidente di Tecnest e a Giorgio P. Apolloni, Direttore Commerciale.

L'articolo riassume gli ultimi successi di Tecnest in termini di crescita aziendale nuovi progetti acquisiti ma, soprattutto, dei suoi clienti,che hanno ottenuto importanti benefici sui processi produttivi grazie alle soluzioni software J-Flex; tra questi viene anche menzionato il progetto svolto in Art Cosmetics che ha vinto l'Automazione Industriale Award 2014 per la categoria Industria.

Crescita a doppia cifra per Tecnest: +17%

Il Gazzettino del 19 febbraio 2015 dedica un articolo a Tecnest e ai risultati del 2014: + 17% di fatturato e oltre 30 nuovi progetti!

Quando il cambiamento è parte del gioco. Gestire progetti di supply chain management con metodologia 'Agile'

17.02.2015

Flessibilità, rapidità, resilienza sono tra le parole chiave più ricorrenti di questi ultimi anni: il cambiamento oramai non è più un’eccezione ma sta diventando una costante e la capacità di adattarsi ai continui mutamenti del mercato è diventata una condizione necessaria per poter competere sul mercato. Questo vale anche (e soprattutto) nella gestione dei progetti, in particolare nell’ambito dei progetti di miglioramento dei processi aziendali e di implementazione di sistemi di Supply Chain Management.

A causa della sempre maggiore complessità organizzativa e dell’estensione e “virtualizzazione” delle supply chain, infatti, anche la gestione di questi progetti sta diventando sempre più complessa; le aziende si aspettano risultati tangibili in tempi sempre più rapidi, in un contesto in cui le variabili in gioco possono continuamente cambiare (situazione di mercato, esigenze degli stakeholder, risorse, requisiti di progetto). Ecco quindi che crollano alcuni principi e modelli del project management “tradizionale”, legati alla stabilità dei requisiti iniziali e ad una pianificazione attenta e puntuale di tutte le attività e risorse a disposizione. Accettare il cambiamento come regola e non come imprevisto implica adottare nuove metodologie: da qui nasce la disciplina dell’Agile Project Management.

Dallo Sviluppo Software al Project Management Agile

I metodi agili nascono nell’ambito dello sviluppo software a metà degli anni ’90, con l’obiettivo di consegnare del software di qualità in modo rapido e flessibile.

Il Manifesto dello Sviluppo Agile (2001) sintetizza i principi di questa metodologia con quattro frasi:

-

Persone ed interazione più che processi e tools

-

Software funzionante più che documentazione esaustiva

-

Collaborazione con il cliente più che negoziazione contrattuale

-

Rispondere al cambiamento più che seguire un piano prestabilito

In ciascuna frase, nonostante si riconosca l’importanza degli elementi a destra, si dà maggiore rilievo a quelli a sinistra.

I principi dell’Agile Project Management

Mentre le metodologie di Project management tradizionali (cosiddetto approccio “Waterfall”), hanno l’obiettivo di combattere e tenere sotto controllo l’incertezza, la metodologia di Agile Project Management considera il cambiamento come parte del gioco, se lo aspetta. Più che a pianificare dall’inizio e a controllare l’andamento dei vari step di progetto rispetto al piano, quindi, un progetto gestito con metodologia agile punta a gestire l’adattamento attraverso la divisione del progetto in sotto-parti (feature) e tramite la gestione di rapide iterazioni e relativi feedback. Tutto ciò senza però perdere di vista il quadro (la “big picture”) del progetto.

Nell'articolo pubblicato da Tecnest tra le Topic Disclosure "Supply Chain Management Insight" del 17 febbraio 2015, promosso dal portale di riferimento per la supply chain e la gestione della produzione e della logistica (www.scm-portal.net), vengono evidenziati i principi e le caratteristiche della metodologia Agile per il Project Management e, in particolare, la sua applicazione a progetti di Supply Chain Managemement.

Leggi l'articolo completo pubblicato su SCM Portal.

Veronica Peressotti - Tecnest

Crescita a doppia cifra per Tecnest

10.01.2015

Esperienza, metodologia collaudata e attenzione al cliente sono gli ingredienti del successo della Tecnest di Tavagnacco (Udine) che, l’anno scorso, ha registrato addirittura una crescita a doppia cifra, chiudendo il 2014 con un aumento di fatturato del 17% rispetto all’anno precedente, il 2013. L’azienda, che conta una quarantina di dipendenti ed è specializzata nella fornitura di soluzioni informatiche e organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain, ha infatti consolidato il suo fatturato superando i 3,5 milioni di euro.

«Il 2014 è stato un anno ricco di novità e soddisfazioni, sia sul piano organizzativo sia del fatturato – afferma Giorgio P. Apolloni, direttore commerciale di Tecnest -. Ci siamo trasferiti in una nuova sede a Tavagnacco, più grande, moderna e più idonea alle nuove esigenze. Abbiamo anche vinto il primo premio per la categoria industria all’ “Automazione Industriale Award 2014”, iniziativa che dal 2011 raccoglie i migliori casi di automazione applicata nei settori dell’industria e delle utility».

«Il 2014 è stato un anno ricco di novità e soddisfazioni, sia sul piano organizzativo sia del fatturato – afferma Giorgio P. Apolloni, direttore commerciale di Tecnest -. Ci siamo trasferiti in una nuova sede a Tavagnacco, più grande, moderna e più idonea alle nuove esigenze. Abbiamo anche vinto il primo premio per la categoria industria all’ “Automazione Industriale Award 2014”, iniziativa che dal 2011 raccoglie i migliori casi di automazione applicata nei settori dell’industria e delle utility».

E le prospettive per il 2015 sembrano essere altrettanto favorevoli: «Nel 2014 abbiamo acquisito oltre 30 nuove commesse per progetti in ambito Supply Chain Management di cui 16 su nuove aziende clienti. Tra questi vi sono anche 4 progetti all’estero per gruppi internazionali del settore del fashion, del legno-arredo, della meccanica.» prosegue Apolloni. Le acquisizioni più recenti riguardano inoltre aziende dei settori dei componenti per la refrigerazione, dell’elettronica e del tessile-fashion.

«Fornendo soluzioni per la pianificazione e la gestione della produzione, ci occupiamo di tematiche complesse che richiedono un elevato know-how sui processi aziendali. Per questo, il nostro punto di forza sono le competenze ed esperienze acquisite in 28 anni di attività, lavorando con oltre 300 aziende manifatturiere di diversi settori industriali. – afferma il direttore commerciale - La nostra metodologia di progetto non mira solo all’implementazione di una soluzione software ma ad ottimizzare i processi di produzione tenendo conto degli obiettivi logistici del cliente e coinvolgendo i principali stakeholder in azienda. In particolare, grazie alle nostre soluzioni di pianificazione e MES (Manufacturing Execution System) della suite J-Flex, aiutiamo le aziende ad elaborare date di consegna affidabili, ridurre i tempi di consegna, aumentare la produttività e garantire livelli di qualità eccellenti. L’elevata specializzazione su queste tematiche unita a soluzioni software e consulenza sui processi, rappresentano per noi il mix vincente per competere sul mercato. Per il futuro l’obiettivo è continuare in questa direzione, ampliandoci soprattutto verso l’estero.»

IL FRIULI: http://www.ilfriuli.it/articolo/Economia/Crescita_a_doppia_cifra_per_Tecnest/4/140254

TECN'E' LAB: http://www.tecnelab.it/index.asp?idCategoria=2&idSottoCategoria=4&idsottopagina=5583

IL GAZZETTINO: http://www.tecnest.it/it/crescita-doppia-cifra-tecnest-17/1130

INDUSTRIA E FINANZA: http://www.finanzaediritto.it/articoli/crescita-a-doppia-cifra-per-la-tecnest-di-udine-che-aiuta-le-aziende-del-settore-manifatturiero-a-essere-piu%E2%80%99-competitive-13995.html

AUTOMAZIONE PLUS: http://automazione-plus.it/tecnest-chiude-il-2014-con-17-di-fatturato_75462/

REALTA' INDUSTRIALE

GEONEWS: http://it.geosnews.com/p/it/friuli-venezia-giulia/crescita-a-doppia-cifra-per-tecnest_5211005

LOGISTICA MANAGEMENT: http://www.logisticamanagement.it/contents/news/it/20150302/fatturato_a_17_nel_2014_per_tecnest

Role-based & Collaborative Manufacturing: gestire la complessità della supply chain mettendo al centro la persona

09.06.2014

L’esigenza delle aziende manifatturiere di competere sul mercato in termini di filiera e non come entità singole e di gestire la complessità organizzativa dei processi interni, ha portato a far emergere strategie e paradigmi basati sul concetto di Ruolo e di Collaborazione.

Un mondo che cambia

In un mondo in continuo mutamento nuovi trend stanno modificando le “regole” per competere sul mercato e stanno spingendo le aziende manifatturiere a mettere in pista nuove strategie, processi e soluzioni per migliorare la propria efficienza, visibilità, capacità di decisione.

-

Supply Chain globali

Negli ultimi anni, in quasi tutti i settori industriali, si è assistito ad un’estensione delle Supply Chain al di fuori dei confini nazionali o continentali in termini sia di approvvigionamenti e/o distribuzione su scala globale, sia di sedi produttive delocalizzate all’estero. I problemi indotti dalla globalizzazione della Supply Chain richiedono un “approccio sistemico” alla gestione dell’intero flusso di informazioni, materiali e servizi, dalle materie prime provenienti dai fornitori, via via lungo le fabbriche e i magazzini, in cui la sequenza degli eventi ha come unico scopo quello di servire il cliente finale al meglio e al minor costo possibile per il sistema.

-

Complessità organizzativa e responsabilità distribuita

Mentre in un’organizzazione chiusa e semplificata la leadership e la responsabilità possono essere accentrate, in organizzazioni aperte e complesse come quelle che il mercato attuale spesso richiede, la responsabilità è distribuita a tutti i livelli gerarchici, a tutti i nodi della rete che costituisce l’organizzazione o di cui l’organizzazione fa parte. Alla gestione di uno stesso processo possono infatti intervenire una molteplicità di decisori con ruoli diversi e/o diversi operatori adibiti a specifiche attività tra loro contigue o concomitanti.

-

Agile manufacturing e strategie di postponement

Il termine Agile manufacturing identifica quell’insieme di processi e strumenti attraverso I quali un’impresa manifatturiera può rispondere rapidamente ed efficacemente ai cambiamenti dettati dalle esigenze del mercato e dei clienti, mantenendo nel contempo la massima qualità e il controllo dei costi. Lo scopo delle Supply Chain agili è quello di portare il punto di disaccoppiamento il più possibile vicino ai prodotti semilavorati che attendono solamente l’assemblaggio finale e la distribuzione. Questo concetto viene chiamato “postponement” ed è un principio essenziale per ottenere l’agilità. Esso è basato sull’idea di progettare i prodotti usando piattaforme comuni, componenti o moduli grazie ai quali la personalizzazione avviene solo durante l’assemblaggio finale, quando le richieste del cliente sono note.

Quali strategie per il Supply Chain Management?

Per rispondere alle esigenze dettate da questo contesto di mercato sempre in rapido mutamento, i principali esperti sulle tematiche del Supply Chain & Manufacturing Management hanno individuato due approcci principali che coinvolgono strategie e processi aziendali e, di conseguenza, anche le relative soluzioni software a supporto: l’approccio “Role-based” e il Collaborative Manufacturing.

Nell'articolo pubblicato tra le Topic Disclosure "Supply Chain Management Insight" del 05 giugno 2014, promosso dal portale di riferimento per la supply chain e la gestione della produzione e della logistica (www.scm-portal.net), vengono evidenziate, con riferimento ad alcuni studi in ambito europeo, i trend di mercato che hanno portato all'emergere di strategie e paradigmi basati sul concetto di Ruolo e di Collaborazione in ambito manufacturing.

Per maggiori informazioni leggi l'articolo pubblicato su SCM Portal.

Veronica Peressotti

Marketing Manager

Tecnest S.r.l. - Supply Chain: Cultura e Soluzioni

Il MES è For You!

Nel numero di aprile 2014, Logistica Management propone un workshop incentrato sui principali esperti e soluzioni software di Manufacturing Execution System (MES).

Anche Tecnest tra i leader del settore selezionati per il workshop, con la soluzione MES della nuova suite J-Flex 4.U che integra funzionalità specialistiche per la gestione dei processi di produzione a funzionalità collaborative e role-based in grado di guidare l'utente in modo proattivo e real-time nello svolgimento del proprio lavoro quotidiano.

Scarica e leggi la scheda.

J-Flex 4.U Protagonista su Logistica Management

Un ruolo di rilievo è stato dedicato al nuovo software con interfaccia Role-based di Tecnest su Logistica Management di gennaio/febbraio 2014.

Il primo numero dell'anno della rivista specializzata in temi della logistica e del manufacturing, infatti, ha dedicato a J-Flex 4.U sia la copertina, sia un articolo di approfondimento che spiega le caratteristiche e i vantaggi della nuova suite software per la gestione dei processi di produzione.

In particolare, l'articolo pone l'accento sulla nuova interfaccia utente basata sui ruoli, che permette di semplificare l'operatività quotidiana di ciascun utente nello svolgimento della sua attività e sulle funzionalità proattive della nuova suite che, rifacendosi ai paradigmi dell'Agile e Visual Manufacturing, propongono in modo automatico e sintetico dati e informazioni rilevanti per la propria attività.

Un software innovativo e specializzato che risponde a specifiche esigenze di mercato, come confermato ancha dall'intervista all'ing. Fabio Pettarin all'interno dell'inchiesta sulla Logistica Oggi e Domani, all'interno dello stesso numero della rivista.

Per maggiori informazioni si veda l'articolo su J-Flex 4.U

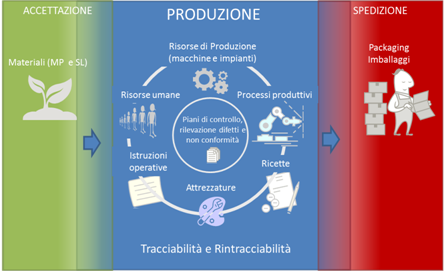

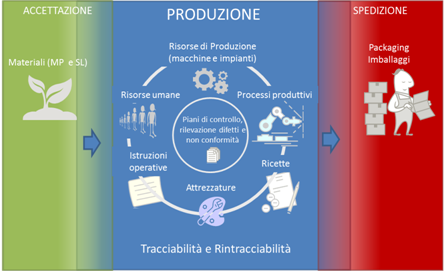

Il MES e la Tracciabilità di prodotto e processo nel Discrete Manufacturing

28.10.2013

Le attuali condizioni di mercato hanno portato le aziende italiane a dover operare a velocità frenetiche gestendo nel contempo un’enorme quantità di informazioni di prodotto attraverso una supply chain globale in espansione.

Ciò è particolarmente vero per le aziende operanti nell'ambito del Discrete Manufacturing (ad esempio per la aziende operanti nel settore dell'elettronica) per cui la riduzione dei tempi per l’introduzione di nuovi prodotti, la sempre maggiore pressione verso una diminuzione dei prezzi unita all'esigenza di garantire un'elevata flessibilità del mix produttivo, i requisiti di conformità alle normative ambientali e di qualità, le complessità tecnologiche e il crescente affidamento all’outsourcing convergono nel loro insieme a creare maggiori rischi in termini di qualità e affidabilità della produzione.

In questo contesto di mercato diventa sempre più importante gestire aspetti quali la tracciabilità di prodotto e processo, al fine di garantire maggiore sicurezza sui prodotti e trasparenza nella gestione della filiera, maggiore fidelizzazione del cliente e minori costi della non-qualità.

Tracciabilità e rintracciabilità

La norma ISO 9000 definisce la “rintracciabilità” come “la capacità di risalire alla storia, all’utilizzazione o all’ubicazione di ciò che si sta considerando”. Questo concetto si specializza immediatamente considerando la tracciabilità come il processo downstream che noti tutti gli elementi in ingresso permette di identificare un preciso lotto di prodotto e rintracciabilità come il processo upstream per cui partendo da un prodotto è possibile ritrovare l’origine di un’anomalia che ha causato la deviazione da quanto era atteso. Nel gestire un processo di tracciabilità fondamentale sarà la capacità di definire la precisione con cui rilevo le “tracce” (si distingue tra tracciabilità totale, semplificata o parziale), prioritario sarà stabilire quali saranno gli oggetti da rilevare (articoli generatori o trasportatori di lotti o matricole) e come dovrà essere gestito il consumo dei materiali (consumo seriale o parallelo, materiali critici o non critici, principali o secondari).

Non bisogna dimenticare, inoltre, che la tracciabilità è sempre strettamente interconnessa ai sistemi di identificazione, tra i principali ricordiamo le codifiche tramite barcode lineari o bidimensionali (es.: EAU/UCC, CODE-128, QR Code, DPMI Direct Part Marking Identification) e i sistemi RFID con lettura/scrittura singola o multipla (es.: TAG attivi, passivi e standard in HF, UHF, NFC Near Field Communication).La scelta del sistema di identificazione sarà sempre dipendente dall’ambiente produttivo e distributivo e dal prodotto, nonché al contenuto evolutivo o non evolutivo che si vuole dare i dati identificati.

Va osservato che la scelta del «corretto sistema di tracciabilità» sarà strettamente connessa alla sua «sostenibilità», al necessario bilanciamento tra risultati attesi ed efficacia ricercata in relazione al costo della realizzazione ed al suo impatto sulla struttura organizzativa.

Tracciabilità e Supply Chain

Oggi possiamo vedere la tracciabilità come qualcosa di sempre più interconnesso al processo distributivo e logistico da cui la sua naturale evoluzione da sistemi di tracciabilità interna (tutto ciò che è legato al preciso sito produttivo all’azienda e ai suoi processi) a sistemi di tracciabilità esterna ossia alla "tracciabilità lungo tutta la filiera produttiva e distributiva". Questo ovviamente porta ad affrontare una serie di tematiche quali, ad esempio, concertazioni preventive ed accordi contrattuali tra i vari attori volte a ottimizzare e a garantire una maggiore trasparenza e coesione tra i vari anelli della supply chain.

Tracciabilità e Vantaggio Competitivo

La tracciabilità non va più vista come un onere, una normativa, un limite regolamentare o legale da rispettare ma va intesa come un «qualcosa» che partendo da storia, condizioni e logistica del prodotto permette di migliorare la gestione della qualità, massimizzare il richiamo mirato dei prodotti difettosi, promuovere l’aumento dell’efficienza con innegabili effetti sulla sicurezza dei prodotti, sulla diminuzione dei costi della non qualità e sulla trasparenza lungo tutta la supply chain. Il tutto porta rapidamente ad un beneficio nel rapporto di fiducia verso il cliente ed agisce come un vero e proprio stimolo ed argomento di vendita e marketing: un ciclo virtuoso il cui fine ultimo è l’incremento del vantaggio competitivo.

Tracciabilità e Discrete Manufacturing: il caso MW FEP (settore elettronica)

Ma cosa significa nel concreto gestire la tracciabilità e la rintracciabilità in un’azienda manifatturiera, in particolare nell’ambito della produzione discreta? Quali sono le entità e i processi coinvolti? Quali i limiti tecnici ed economici? E ancora quali sono gli strumenti software e i diversi metodi di identificazione a disposizione per garantire la tracciabilità e la rintracciabilità in produzione?

In occasione della ventesima edizione del prestigioso Global Logistics Expo 2013 di Bentivoglio (BO), Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services). La presentazione riprende i concetti principali legati al tema della tracciabilità e rintracciabilità conosciuti in letteratura e spiega come tali concetti sono stati applicati nel caso specifico di MW FEP, azienda presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione della tracciabilità si è rivelata un fattore competitivo determinante.

Questo articolo fa riferimento al case history di MW FEP spa, azienda operante nel settore dell'elettronica presso la quale Tecnest ha implementato un progetto MES in cui il tema della tracciabilità ha svolto un ruolo importante. Lo stesso case history è stato presentato al Global Logistics Expo 2013 di Bentivoglio (BO), evento di riferimento per gli operatori del mondo della logistica, del manufacturing e della supply chain.

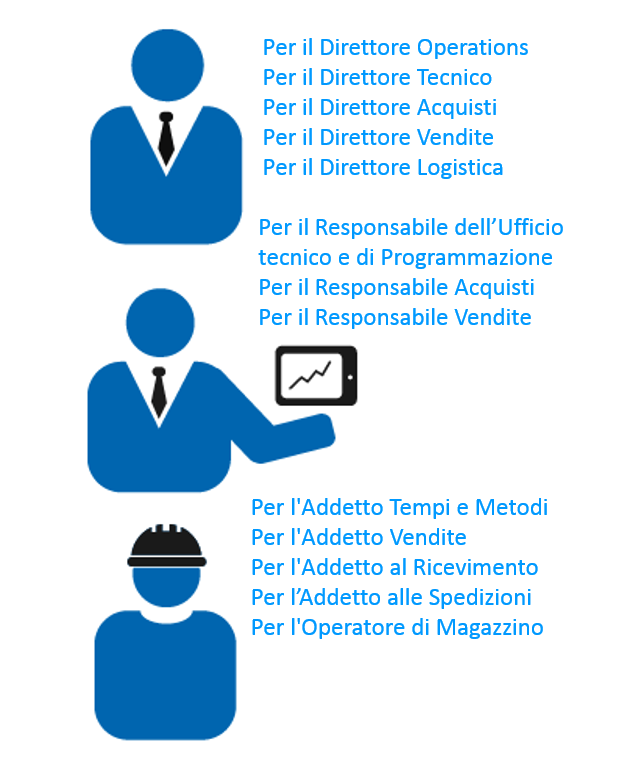

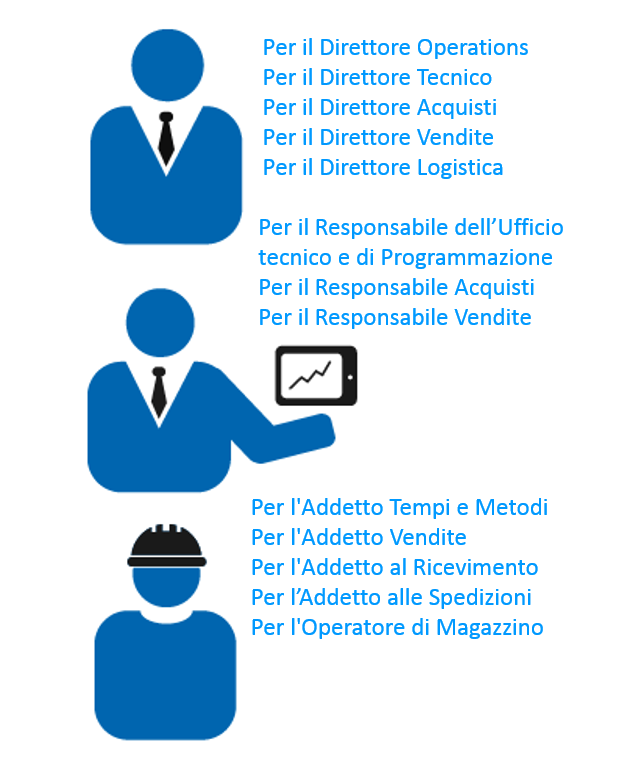

I vantaggi dei software Role-based in ambito Operations: tra user experience e miglioramento organizzativo

22.03.2013 Articolo, Veronica Peressotti

Sistemi informativi e ruoli aziendali

Un’organizzazione è fatta di persone, ciascuna delle quali ha un proprio ruolo e, all’interno dello stesso, le proprie attività da svolgere e i propri dati da consultare ogni giorno. In particolare nell’ambito della gestione delle operations sono presenti molteplici ruoli, a seconda della tipologia e dimensione dell’azienda in cui si opera: il direttore di stabilimento, il responsabile di reparto, il responsabile della programmazione della produzione, il responsabile della logistica, il responsabile acquisti, ecc. Ciascuno di questi ruoli richiede un accesso a differenti tipologie di dati e informazioni.

Spesso, però, il software di gestione della produzione presente in azienda, mette a disposizione del singolo utente un numero eccessivo di informazioni, molte delle quali non sono necessarie al proprio lavoro quotidiano. Oltre a questo, essendo tali informazioni tipicamente organizzate in moduli, è l’utente che deve passare da una voce di menù all’altra per reperire le informazioni di cui ha bisogno e, soprattutto, deve tenere a mente i moduli e le sezioni in cui queste informazioni sono contenute. Ciò si traduce da un lato, in una minore produttività per l’utente e, dall’altro, in maggiori tempi e costi di formazione sull’utilizzo dell’applicativo. Come risposta a questa esigenza, nell’ambito dei sistemi informativi si sente ormai da qualche tempo parlare di sistemi “Role-based” un nuovo paradigma studiato in letteratura e applicato principalmente nell’ambito dei sistemi ERP, ma che ben si adatta anche alle applicazioni di Supply Chain Management, dai sistemi APS per la pianificazione e schedulazione della produzione ai software MES per la gestione e il monitoraggio dei processi in fabbrica.

Questo nuovo approccio introduce una vera e propria rivoluzione soprattutto in termini di user experience in quanto la logica di base, che sostituisce il precedente approccio modulare, implica che sia il sistema stesso a proporre all’utente le informazioni e le funzionalità del sistema di interesse per il suo specifico ruolo aziendale.

Il gap dei sistemi tradizionali

Come osserva Björn Johansson (2008)*, Professore associato di Informatica della Copenhagen Business School, il nuovo paradigma “Role-based”, nasce da un presunto scollamento tra le funzionalità proposte dai tradizionali sistemi ERP e quelle effettivamente necessarie all’organizzazione. Uno scollamento che, secondo lo stesso Johansson, deriva in parte dalla mancata volontà di adattare il sistema all’organizzazione a causa degli elevati costi di customizzazione e, dall’altro, da una errata o troppo poco approfondita analisi iniziale delle esigenze funzionali e organizzative in azienda. Il gap tra funzionalità offerte dai sistemi informativi e funzionalità richieste dagli operatori, secondo una ricerca di Soh, Kien e Tay-Yap** (2000), riguarda in particolare tre aspetti principali:

-

i dati: incompatibilità in termini di formato dei dati o di relazione tra le diverse entità all’interno del modello

-

i processi: gap funzionale con impatti in termini operativi (il sistema non supporta determinati processi aziendali o attività), in termini di accesso (determinati utenti non hanno accesso a funzioni di loro interesse) e in termini di controllo (possibilità di introdurre dei campi di controllo e validazione senza dover operare delle customizzazioni a codice)

-

gli output: caso in cui il sistema non mette a disposizione le informazioni che interessano l'utente, in termini di contenuti e di forma.

Il paradigma Role-based

Proprio per rispondere a questa problematica, è stato sviluppato il paradigma Role-based: il sistema, pur mantenendo la visione dei processi aziendali e dell’organizzazione nel suo complesso, presenta in modo proattivo i dati e le informazioni a disposizione filtrandoli attraverso “gli occhi” di una persona con un specifico ruolo e specifiche responsabilità. La gestione per ruoli, quindi, offre un approccio innovativo all’utilizzo del software. Mentre in precedenza era l’utente a dover andare in cerca delle diverse applicazioni e delle informazioni di suo interesse scorrendo le diverse voci e sottovoci di menù, ora le informazioni necessarie all’utente per il suo ruolo e la sua attività, gli vengono presentate dal sistema stesso nella schermata di accesso al sistema.

L’approccio Role-based, studiato e applicato da qualche anno nell’ambito degli ERP estesi, ben si adatta anche al mondo delle Operations e del Supply Chain Management. Ciò è particolarmente vero per quelle soluzioni in cui vengono gestiti in maniera integrata tutti i processi della supply chain, dalla pianificazione della produzione al controllo in fabbrica, dalla gestione del ciclo attivo e del ciclo passivo, alla logistica e alla gestione dei magazzini e/o in cui vengono coinvolti più attori della filiera, in ottica di Supply Chain Collaboration.

Un sistema di Supply Chain Management con interfaccia Role-based rende infatti la gestione delle operations più agile e flessibile. Ciascun utente potrà svolgere le proprie attività in modo più semplice, rapido ed efficiente, avendo tutto sotto controllo e dovendo ricercare le informazioni sul sistema solo quando queste sono relative a operazioni diverse dalla propria normale attività. Non si tratta quindi di un semplice slogan pubblicitario, né di un restyling grafico di applicazioni esistenti, ma di un vero e proprio nuovo paradigma che cambia il modo di lavorare in azienda, anche in ambito operations, con numerosi vantaggi in termini di efficienza operativa.

I vantaggi di un software Role-based

Tra i principali vantaggi di un sistema Role-Based, infatti, vi sono:

-

Minori costi di formazione agli utenti: poiché il sistema riporta solo le informazioni e le applicazioni relative al ruolo aziendale del singolo utente, la formazione di ciascun utente sarà esclusivamente inerente ali processi aziendali di sua competenza, semplificando e riducendo i tempi e i costi di formazione.

-

Maggiore sicurezza dei dati aziendali: ciascun utente ha accesso solo ai dati necessari allo svolgimento della propria attività, evitando così la diffusione in azienda di informazioni riservate

-

Miglioramento delle performance operative: definendo per ciascun utente le attività di sua competenza, questi avrà maggiore evidenza dei propri obiettivi aziendali e sarà maggiormente portato a migliorare le proprie performance nel proprio ambito di intervento.

-

Più efficace gestione aziendale: anche la Direzione e il Management aziendale potranno avere sotto controllo tutti gli indicatori di proprio interesse relativamente all’attività del proprio team, riducendo quindi i tempi di reperimento e analisi delle informazioni sul sistema.

*B. Johansson (2008), Why Focus on Roles when Developing Future ERP Systems?, Center for Applied ICT, Copenhagen Business School

** Soh C., Kien S., e Tay-Yap J. (2000) Cultural fits and misfits:Is ERP a universal solution?, Communication of the ACM 43

Veronica Peressotti

Marketing Manager

Tecnest

«Il 2014 è stato un anno ricco di novità e soddisfazioni, sia sul piano organizzativo sia del fatturato – afferma Giorgio P. Apolloni, direttore commerciale di Tecnest -. Ci siamo trasferiti in una nuova sede a Tavagnacco, più grande, moderna e più idonea alle nuove esigenze. Abbiamo anche vinto il primo premio per la categoria industria all’ “Automazione Industriale Award 2014”, iniziativa che dal 2011 raccoglie i migliori casi di automazione applicata nei settori dell’industria e delle utility».

«Il 2014 è stato un anno ricco di novità e soddisfazioni, sia sul piano organizzativo sia del fatturato – afferma Giorgio P. Apolloni, direttore commerciale di Tecnest -. Ci siamo trasferiti in una nuova sede a Tavagnacco, più grande, moderna e più idonea alle nuove esigenze. Abbiamo anche vinto il primo premio per la categoria industria all’ “Automazione Industriale Award 2014”, iniziativa che dal 2011 raccoglie i migliori casi di automazione applicata nei settori dell’industria e delle utility».